El proceso de granallado y pintado de torres eólicas puede ser realizado de diferentes maneras que impliquen distintos niveles de inversión, desde un simple proceso manual hasta combinaciones de equipos automáticos con turbinas centrifugas de granallado y sistemas de pintado automático que permitan una rápida ejecución del trabajo.

El proceso de granallado y pintado de torres eólicas puede ser realizado de diferentes maneras que impliquen distintos niveles de inversión, desde un simple proceso manual hasta combinaciones de equipos automáticos con turbinas centrifugas de granallado y sistemas de pintado automático que permitan una rápida ejecución del trabajo.

A continuación les resumimos una opción de equipos de granallado y pintado automático para una primer evaluación técnico utilizando una única nave de trabajo para ambos procesos.

La propuesta incluye la provisión de

- Nave única para granallado y pintado de torres

- Sistema rotador de torres

- Equipos de granallado automático

- Sistema de pintura

- Horno de secado telescópico

La secuencia operativa del equipo propuesto sería la siguiente:

- Se coloca el tubo a procesar sobre el sistema rotador de tubos

- Se coloca la columna soporte de la viga de granallado y pintado interno para que la misma quede apoyada entre puntas.

- Se posicionan los cabezales de granallado interno y externo

- Se da inicio al ciclo de granallado o Comienza a girar el tubo sobre su eje y ambos cabezales comienzan a granallar avanzando en forma continua a una velocidad promedio de granallado del orden de los 3 a 5 m2/minuto por equipo conforme sea la calidad de granallado requerida

- Los extremos del tubo son granallados con boquillas especiales utilizando una combinación de un equipo de proyección por aire comprimido el succionador de granalla CB50. El granallado de los extremos se realiza en simultaneo con el granallado de turbinas.

- Una vez finalizado el ciclo de granallado de turbinas los operarios ingresan al interior del tubo para efectuar retoques en aquellas partes que sea necesario y luego retirar el abrasivo que haya quedado acumulado en el interior del mismo. Este último trabajo se realiza con el succionador de abrasivos CB50

- Se da inicio el sistema de pintura

- Comienza a girar el tubo sobre su eje y ambos cabezales de pintura comienzan a pintar avanzando en forma continua. La velocidad de avance de los equipos varia conforme la cantidad de equipos/picos a utilizar y la calidad de pintura a aplicar

- Se da inicio el sistema de secado que se realiza mediante una cabina móvil, telescópica, que trabaja en las 3 posiciones de trabajo conforme vaya avanzando el cabezal de pintura.

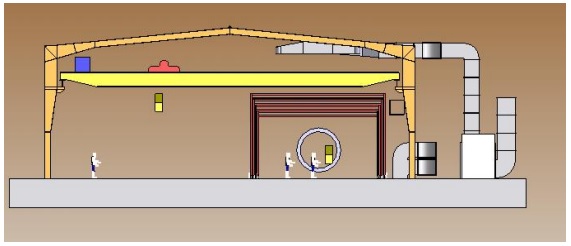

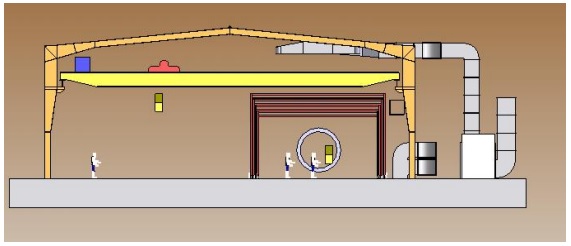

Nave principal

Dentro de la nave principal se realizaran las operaciones de granallado, pintado y secado de torres optimizando espacios disponibles y movimientos de tubos respecto de naves independientes

La nave puede ser fabricada en chapa o mampostería y es a cargo de la empresa compradora.

Las dimensiones dependerán del tamaño de torres a procesar, equipos, etc

Carros para soporte y giro de tubos

El carro con ruedas rotadoras donde se depositan los tubos para recibir un movimiento de giro durante la operación de granallado. El giro de las ruedas deberá poseer

- Un convertidor de frecuencia para control de velocidad de rotación de los tubos a fin de ajustar la misma a las distintas calidades de granallado.

- Sistema de control de deriva

- Carro soporte del tubo con sistema de giro

Sistema de Granallado Compuesto por

- Granallado por turbina externa

- Granalladora por turbina interno

- Granalladora manual para retoques

- Sistema succionador de abrasivo manual

- Aspirador de polvo.

Granallado por turbina externo compuesto por

- Cabezal de granallado GPV-50

- Gabinete de granallado

- Cabezal de granallado - TR 380/50 Hp

- Cantidad de abrasivo arrojado: 500 kg/min

- Sistema de posicionamiento horizontal automático para mantener el cabezal de granallado pegado a la superficie del tubo conforme sea la conicidad del mismo. Máximo desplazamiento admisible de regulación: 400 mm

- Elevador de cangilones y sistema de limpieza de abrasivo

- Silo de reabastecimiento de granalla

- Aspirador de polvo CART 4C

- Sistema de soporte y movimiento de equipo

- Carro móvil

- Vías carrileras para desplazamiento del carro: 30 mts

Granallado por turbina interno compuesto por

- Cabezal de granallado GPTI-50

- Gabinete de granallado con cierres de goma

- Cabezal de granallado con Turbina TR 380 - 50 Hp

- Cantidad de abrasivo arrojado: 500 kg/min

- Sistema de posicionamiento vertical automático para mantener el cabezal de granallado pegado a la superficie del tubo conforme sea la conicidad del mismo. Máximo desplazamiento admisible de regulación: 400 mm

- Elevador de cangilones con tolva de limpieza de granalla

- Aspirador de polvo CART 4C

- Sistema de traslación del equipo

- Viga soporte de cabezal

- 3 ton de capacidad máxima de carga / 30 mts de largo

- Soporte rebatible para un extremo del tubo

- Soporte fijo para extremo de tubo

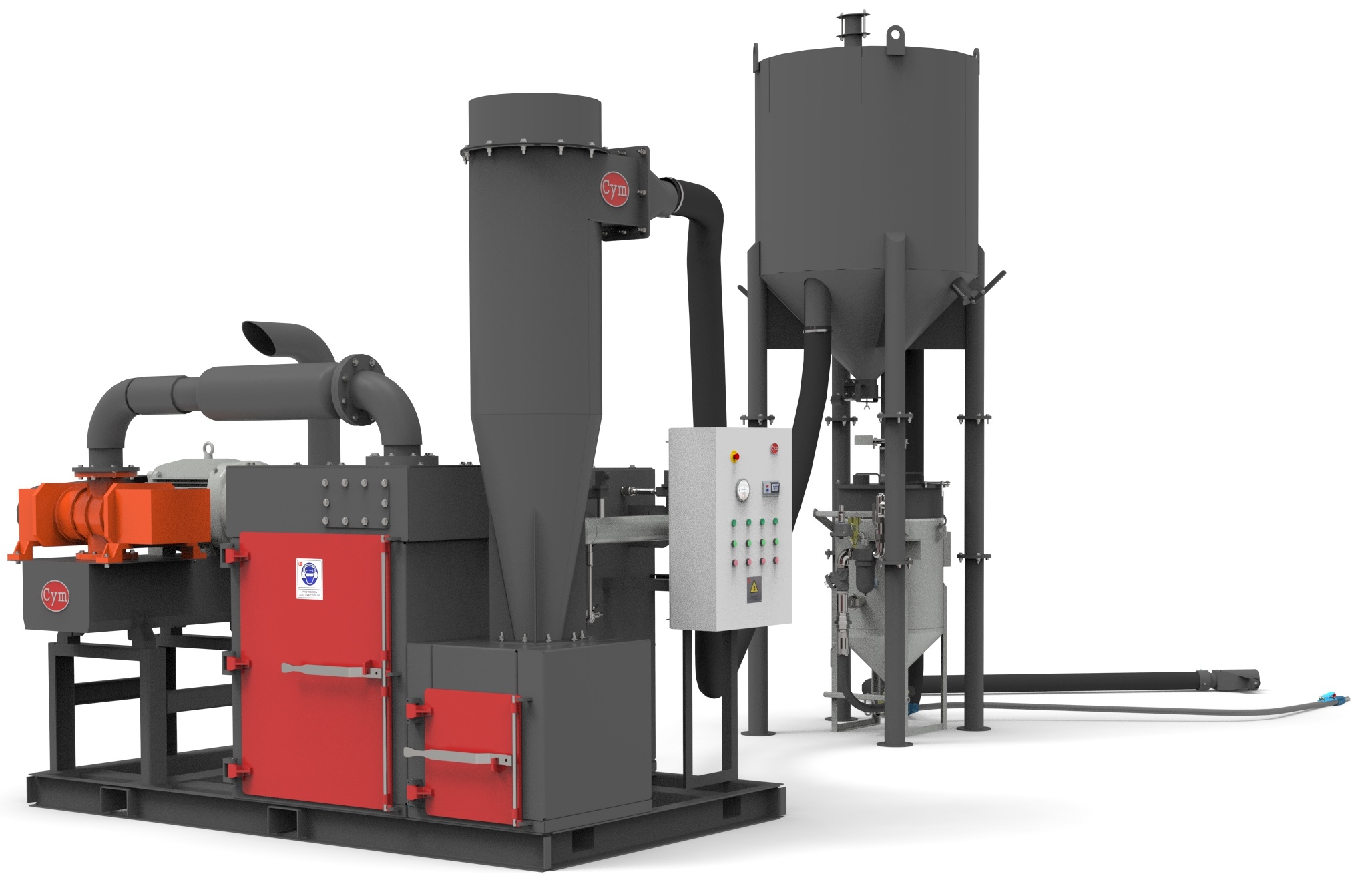

Granalladora Manual Circuito Cerrado para Retoques

- Equipo de granallado CB500 CD – 2 S

- Capacidad de carga 500 lts – 2000 lts

- Dos salidas con comando a distancia sistema hombre muerto

- Presurización y despresurización manual.

- Dos cabezales especial para granallar por circuito cerrado los extremos del tubo. Se incluye soporte para fijación de los mismos con regulación de posicionamiento manual y acoples para acoplar al succionador de abrasivos CBV50

- Dos equipos de operarios de presión positiva clase CE para trabajos de granallado convencional

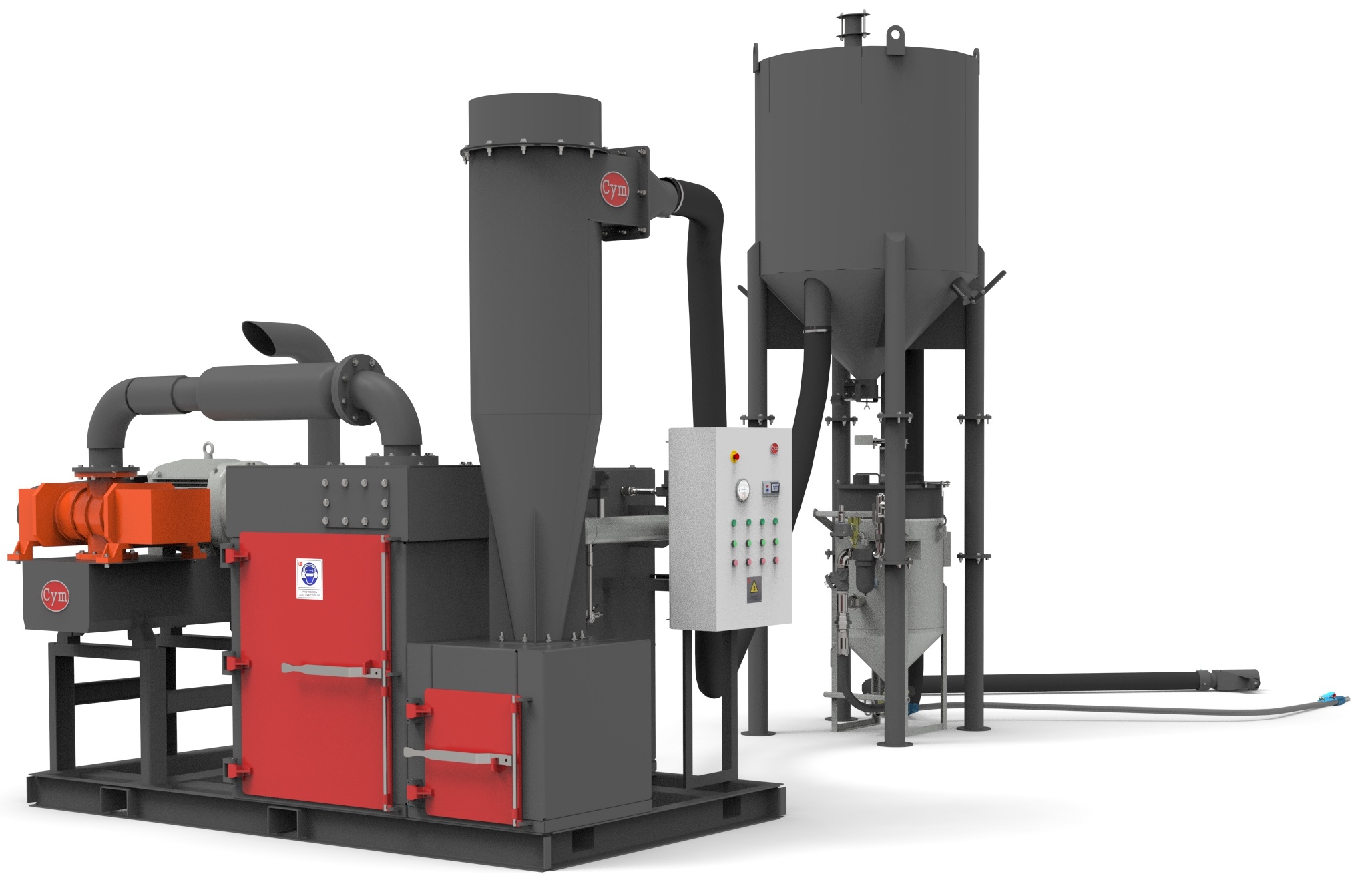

Sistema de recuperación neumática de abrasivo

Sistema Succionador de abrasivo CB- V50 para retirar la granalla que quede depositada en el interior del tanque.

El trabajo de recuperación de granalla se puede realizar en simultaneo con el granallado.

El operario se mueve dentro del interior del tubo sobre una plataforma solidaria con la viga interna o bien caminando con el tubo sin girar. Este equipo es capaz de transportar entre 2 y 10 tns/ hora de abrasivo conforme sea el peso especifico del mismo, granulometría, distancia y altura de transporte.

El succionador está compuesto por los siguientes componentes:

- Módulo de Aspiración y Filtrado

- Bomba de vacío tipo Root. / Motor Eléctrico 50cv, Trifásico.

- Silenciador acústico montado en la salida de Bomba.

- Ciclón con tambor para polvo, puerta de acceso y protección de goma en la entrada.

- Colector de polvo con 4 cartuchos de servicio mas 2 cartuchos de seguridad. Limpieza automática por aire que circula en reverso. Dos tapas para acceso para mantenimiento. Válvula de seguridad.

- Silo de Retención de abrasivo

- Unidad independiente con cancamos para izado, conectado a unida de aspiración por manguera Diam. 6” Largo 7,5m

- Una válvula automática tipo Flap o Dos válvulas auxiliares para alimentar dos máquinas de granallado simultáneamente

- Una conexión de entrada para tubo de aspiración.

- Una conexión de salida hacia el Ciclón

- Una tapa para acceso y manutención de deflector protegido en goma.

- Tubos flexibles de Aspiración y Boquillas.

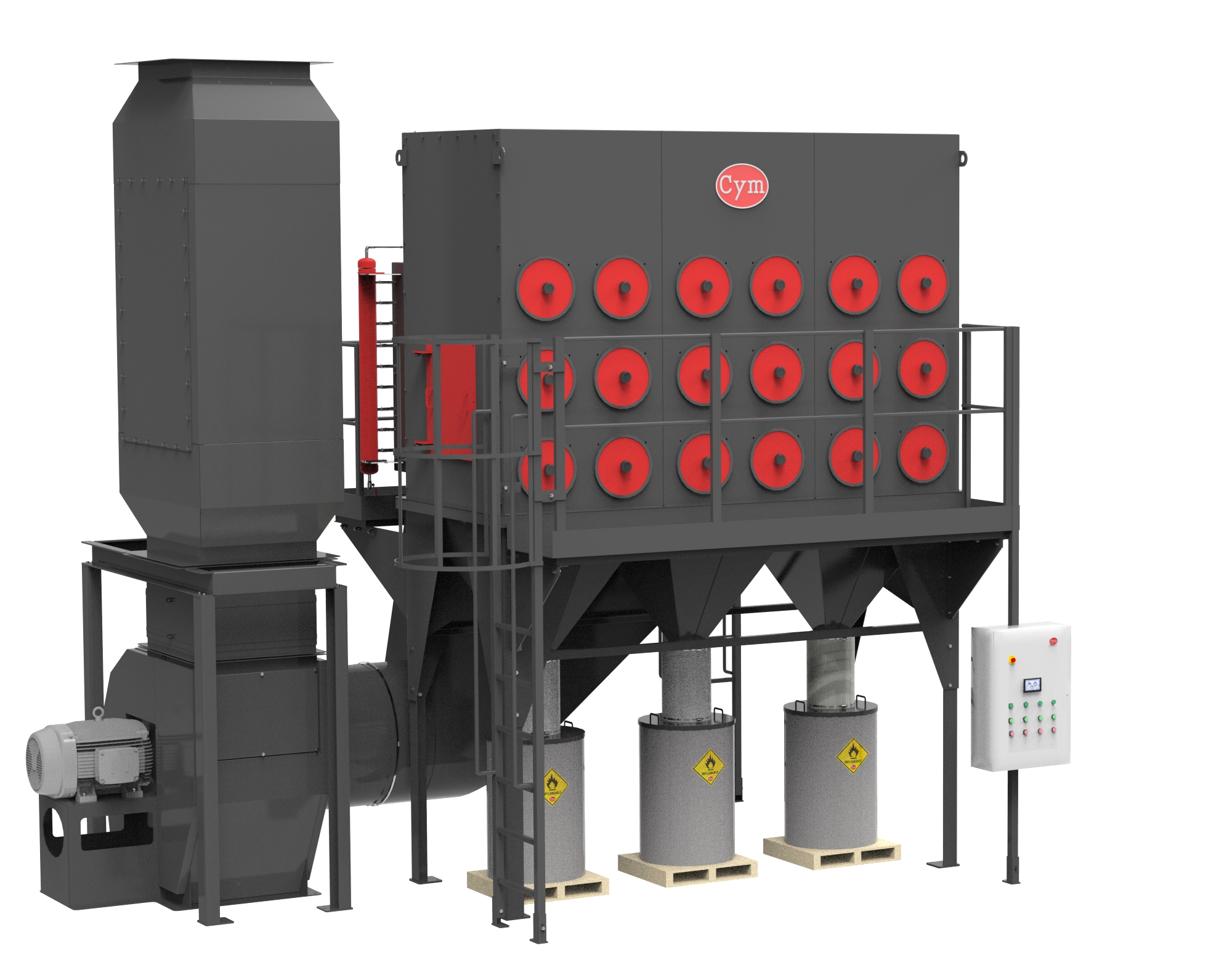

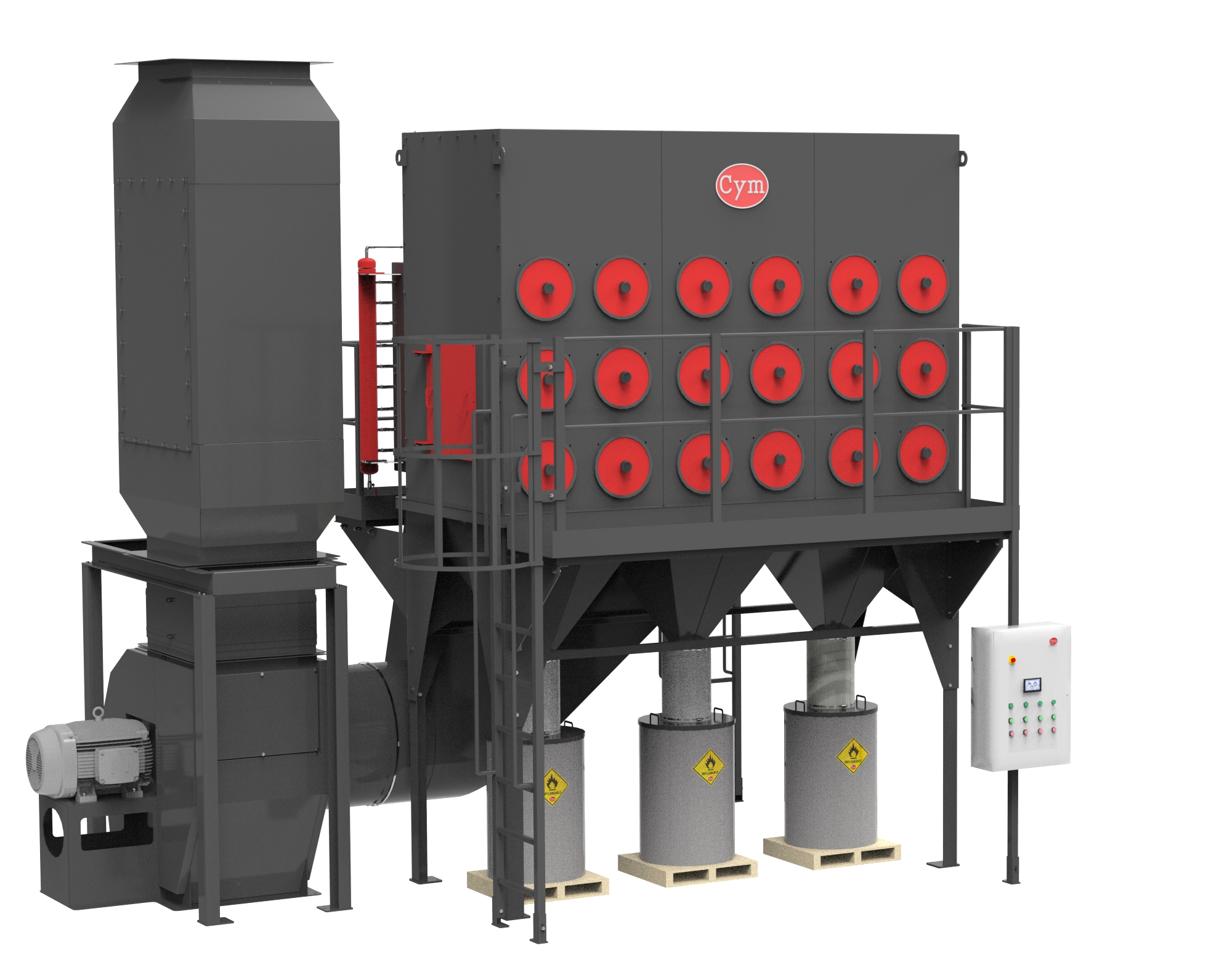

Aspirador de Polvo CART-36

El aspirador de polvo es independiente del equipo de granallado y se conecta con éste a través de mangueras flexibles. El polvo es conducido hacia el sistema de filtrado evitando de esta forma que escape hacia el exterior.

El colector de polvo posee las siguientes características:

- Mayor eficiencia en filtración de partículas con retenciones de 0.5 micrones en un 99.9% de eficiencia

- Fácil recambio de filtros a través de puertas frontales de acceso rápido desde el exterior. Esto elimina la necesidad de ingresar al equipo o de proveer grandes espacios sobre las mismas y complicadas estructuras para mantenimiento.

- Diseño compacto gracias a la disposición del medio filtrante en el cartucho, lo que asegura una amplia superficie de filtrado en un pequeño volumen. Un cartucho reemplaza a varias mangas tradicionales de dimensiones muy superiores, lo que permite acomodar el colector de polvo en interiores y ahorrar mucho espacio en planta.

- Sistema neumático de limpieza de los elementos filtrantes, que permite un funcionamiento continuo y elevada vida útil de los mismos. La limpieza de filtros continua permite trabajar las 24 hs.

Panel de comando general

Desde el panel de control se comanda la totalidad del equipo. En este además están ubicados las protecciones de los motores. El comando del tablero es efectuado por un solo operario.

El equipo puede ser provisto para trabajar con la tensión y frecuencia eléctrica que disponga el usuario.

Abrasivos utilizados en equipos de granallado

Los equipos de granallado para torres eólicas utilizan granalla de acero al carbono o inoxidable tanto sea angular o esférica dependiendo del tipo de trabajo a realizar.

Teniendo en cuenta esto puede generalizarse que las granallas esféricas (SHOT) de dureza standard se utilizan para trabajos en los cuales no es necesario remover pinturas y laminillas duras.

Las granallas partidas (GRIT) con alta dureza mejoran la productividad del equipo y remueven en forma más rápida y efectiva pinturas y laminillas. Pero deterioran en forma más rápida el equipo de granallado y el consumo de granalla es mayor que las esféricas.

Producción

- Por turbina

- Cada equipo de granallado por turbina produce a razón de 2.5 a 3.5 m2 min => 150 a 210 m2 hora con una calidad de granallado SA2 ½.

- El granallado al realizarse en simultaneo produce entre 300 a 420 m2 hora o Tiempo estimado de granallado de una torre de Ø 3.5m x 30 m de largo: sin tiempo de preparación de equipos: 2 horas.

- Por aire comprimido

- Cada equipo de granallado por aire comprimido produce entre 10 y 20 m2 hora conforme sea el diámetro de boquilla y compresor de aire comprimido disponible.

- Cada equipo de granallado circuito cerrado de aire comprimido produce entre 2.5 a 8 m2 hora

Notas

- Los tiempos de proceso pasados de cada etapa son estimados y no se consideran tiempos muertos por paradas por reabastecimiento de granalla, movimientos de tubos, preparación de equipos, etc.

- La producción diaria de tubos procesados dependerá del proyecto final adoptado por el cliente como así también la cantidad de operarios trabajando en simultaneo, compresor de aire comprimido, recuperación interna de granalla, calidad de las chapas, cantidad de cascarilla, pinturas, óxidos y grado de terminación que se desee lograr.

Sistema de pintura

El pintado de torres se puede realizar de diferentes maneras, las mismas dependen de la producción y de la inversión.

Durante el pintado el aire es inyectado desde el techo por la UTA de inyección y la aspiración se realiza en el piso mediante fosas.

Características de la nave de pintado:

- Unidad de tratamiento de aire de 500.000 Kcal/hora, 40 hp de potencia.

- Casa filtro para filtrado de aire fresco, con 12 filtros.

- Conductos para distribución de aire de UTA a las 2 posiciones de pintado.

- Plenos de inyección (ciclo pintura) montados debajo del techo, apoyado en la estructura del techo.

- Filtro laberíntico, largo total 100 m lineales, 3 posiciones de trabajo de 25 m con 2 líneas cada una.

- Casa filtro para retención de pintura con ventilador de extracción, con 16 filtros, 40 hp.

- Compuertas motorizadas para seccionamiento en 3 secciones de 5 m cada estación de trabajo de posiciones de trabajo.

- Indicación de saturación de filtros.

- Cableado.

- Sistema eléctrico.

- Sistema de control.

Cabina de Secado móvil

El secado se realiza mediante una cabina móvil, telescópica, que trabaja en las 3 posiciones de trabajo, al ser telescópica tiene una posición de descanso de 7 m de largo.

Características de la cabina telescópica de secado:

- Cabina telescópica, medidas extendida: 30 m, cerrada: 8 m, Alto 7, ancho 7 m.

- Con 4 Testeras motorizadas.

- Cortinas metálicas enrollables, para los extremos de la cabina.

- Pleno de inyección (ciclo horno) montado en la cabina telescópica.

- Unidad de tratamiento de aire de 300.000 Kcal/hora, 10 hp de potencia.

- Casa filtro de aire de recirculado, con 12 filtros.

- Conductos para distribución de aire de UTA a las 2 posiciones de secado.

- Compuertas motorizadas de aspiración, inyección y acople con la cabina telescópica.

- Rieles.

- Estructura cabina telescópica.

- Paredes realizadas con chapa y lana mineral 2”

- Puertas corredizas (cant: 4)

- Sistema de control de secado.

- Sistema de control

Descargar Informe

El proceso de granallado y pintado de torres eólicas puede ser realizado de diferentes maneras que impliquen distintos niveles de inversión, desde un simple proceso manual hasta combinaciones de equipos automáticos con turbinas centrifugas de granallado y sistemas de pintado automático que permitan una rápida ejecución del trabajo.

El proceso de granallado y pintado de torres eólicas puede ser realizado de diferentes maneras que impliquen distintos niveles de inversión, desde un simple proceso manual hasta combinaciones de equipos automáticos con turbinas centrifugas de granallado y sistemas de pintado automático que permitan una rápida ejecución del trabajo.