El proceso de granallado es una técnica de tratamiento superficial por impacto con el cual se puede lograr un excelente grado de limpieza y simultáneamente una correcta terminación superficial en una amplia gama de piezas metálicas y no metálicas

En líneas generales el granallado es utilizado para:

En forma general podemos decir que el granallado es el bombardeo de partículas abrasivas a alta velocidad (65-110 m/seg.) que al impactar con la pieza tratada produce la remoción de los contaminantes de la superficie.

Hasta la década del 30 el granallado se realizaba solamente con picos de aire comprimido. Aún ahora es el único método que se puede utilizar para ciertos trabajos como el mantenimiento de estructuras armadas.

El granallado en líneas de producción y en forma automática se hizo posible con la aparición de la turbina centrífuga de granallado. El sistema de granallado por turbina centrifuga es mucho más productivo que el de aire comprimido. Además, logra una mayor uniformidad en la preparación superficial.

El tipo de material, el tamaño y forma de las partes y la condición de la superficie a limpiar, más la especificación que define la terminación superficial, tienen influencia directa sobre la selección del sistema de granallado, del abrasivo, y la definición del procedimiento. Hay casos en que pueden ser necesarios otros métodos de limpieza antes y después del granallado, para lograr mejores resultados en los revestimientos.

Seis sistemas forman parte de un equipo de granallado

Existen dos métodos de acelerar el abrasivo, por aire comprimido o por fuerza centrifuga:

Este sistema es de muy bajo rendimiento, por lo cual es más adecuado para trabajos pequeños donde no sean necesarios caudales altos de producción o bien en la preparación de superficies de estructuras complejas o de gran porte reemplazando a las herramientas manuales.

Es un sistema flexible, pues el transporte de la granalla puede realizarse en cualquier dirección mediante cañerías de goma. En los últimos años se han desarrollado equipos con manipuladores CNC o robot que permiten realizar trabajos localizados en partes específicas de las piezas tratadas.

Para el granallado en líneas de producción, es un proceso de alto costo comparado con el sistema de granallado centrifugo. A modo de ejemplo para arrojar 1100 Kg por minuto se requiere un compresor de 1650 Hp y 33 operarios con picos de 10 mm de diámetro a 6.5 Kg/cm2. Mientras que para realizar el mismo trabajo con turbinas centrifugas se necesitan solamente 100 Hp repartidos en 1 o en varias turbinas en una misma máquina, controlada por 1 o 2 operarios según el diseño de ésta última.

El granallado por turbina centrífuga es, entre las técnicas actuales de limpieza superficial, el método más económico y con un medio ambiente no contaminado.

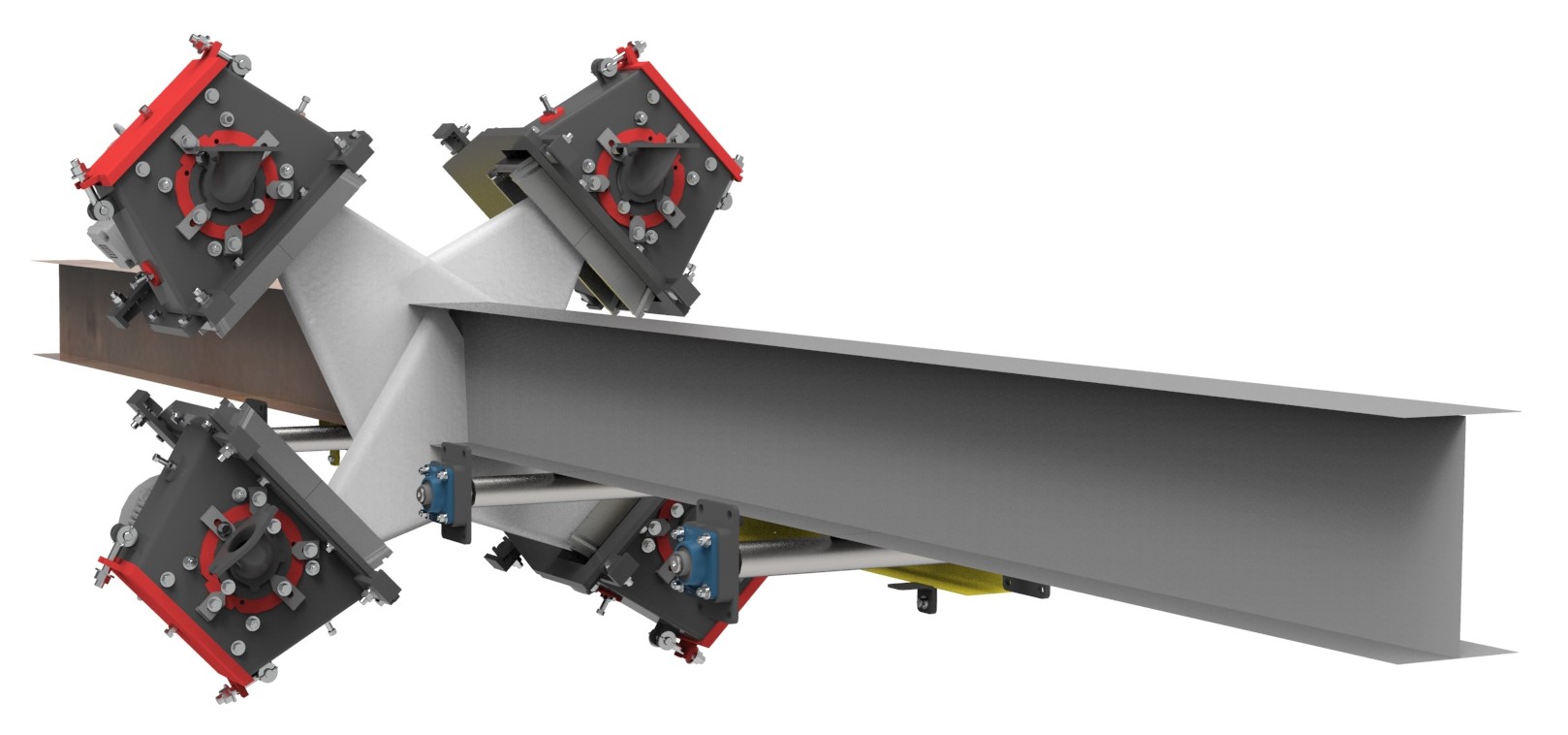

Las turbinas arrojan el abrasivo mediante fuerza centrífuga en dirección, velocidad y cantidad determinada. El funcionamiento de las turbinas es similar al de un ventilador o una bomba centrífuga.

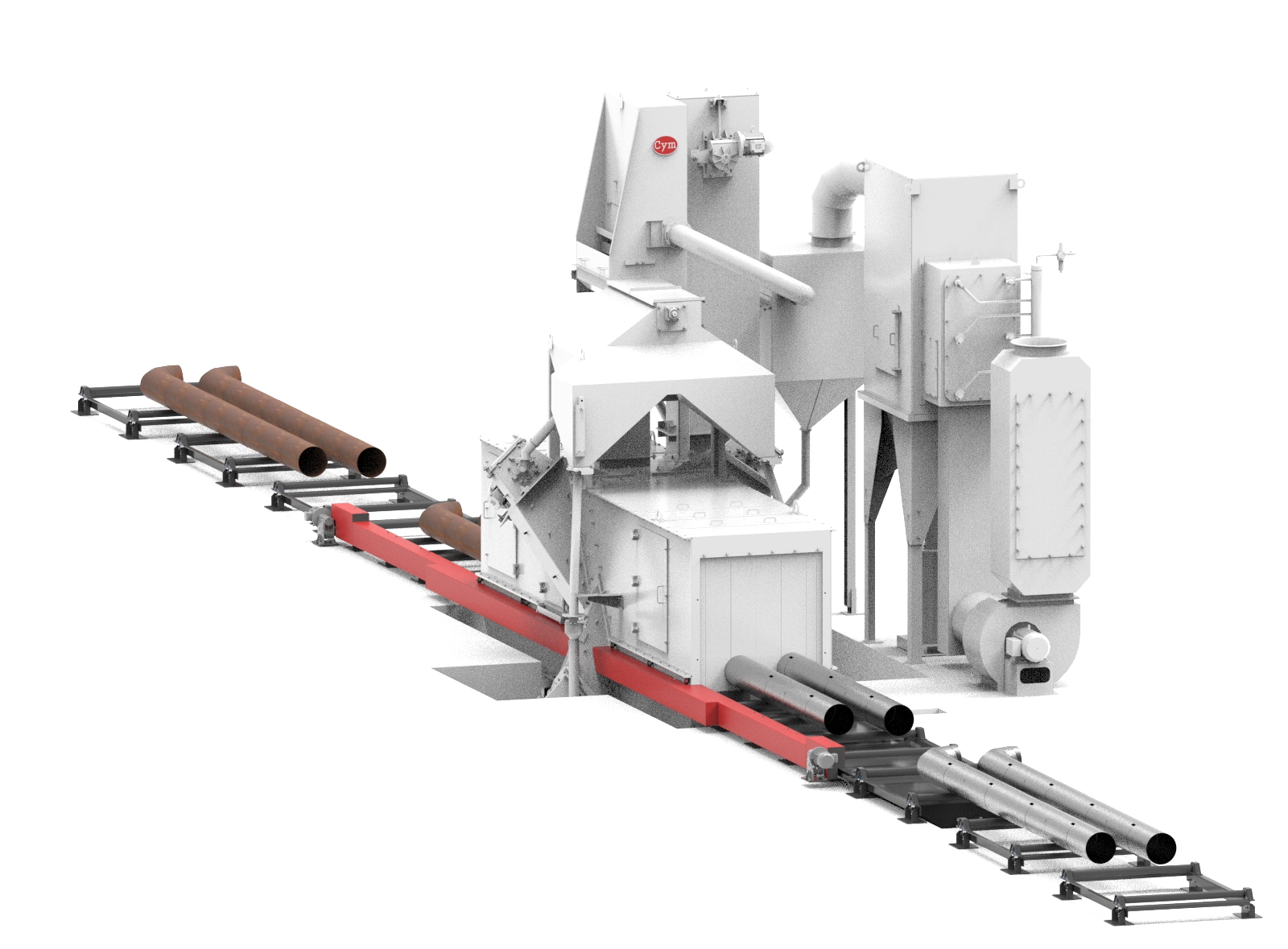

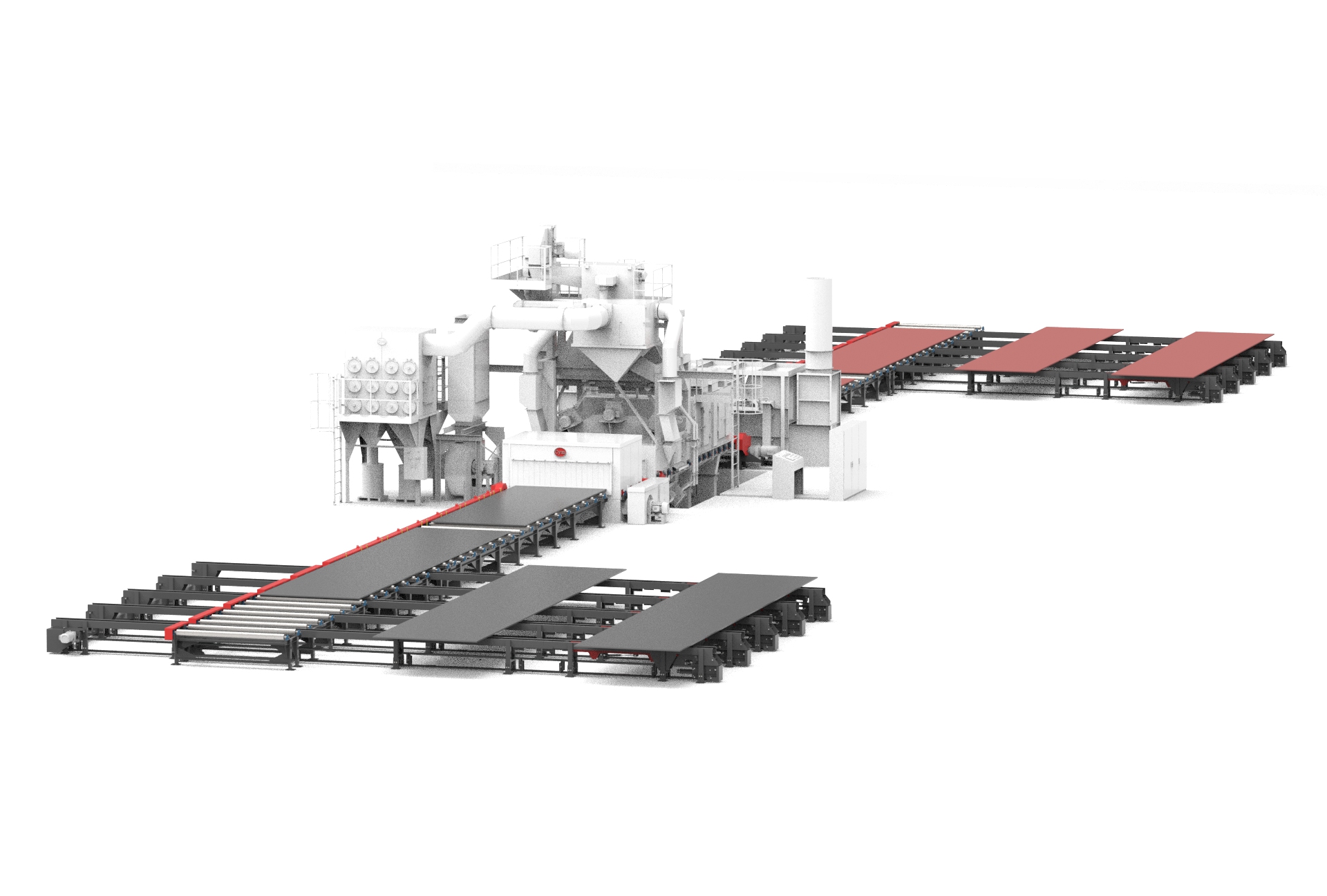

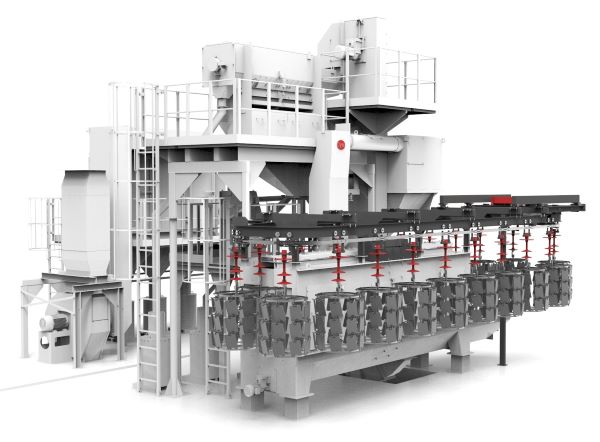

Las máquinas granalladoras pueden utilizar una o múltiples turbinas posicionadas de modo que el abrasivo llegue a toda la superficie de las piezas a granallar. El número de turbinas montadas en una máquina queda determinado por la forma y tamaño de las piezas a limpiar.

Usualmente la potencia de granallado instalada es la necesaria para lograr la terminación superficial deseada, en una sola pasada y con una velocidad adecuada.

La cabina durante el granallado contiene polvo y abrasivo en suspensión. La ventilación que genera el aspirador de polvo dentro del gabinete asegura que la presión del aire dentro de ésta sea menor que la presión ambiental, de modo que el polvo no se escape a las áreas de trabajo adyacentes. Las aberturas para la entrada y salida de las piezas están equipadas con sellos para evitar que el abrasivo se escape de la máquina.

Las cabinas están construidas en acero de bajo carbono y revestidas interiormente con materiales resistentes a la abrasión, que pueden ser goma, componentes sintéticos, o placas de fundición de aleaciones especiales. En áreas que pueden ser alcanzadas por flujo directo de granalla es recomendable utilizar placas de fundición que tienen un rendimiento muy superior a los demás materiales.

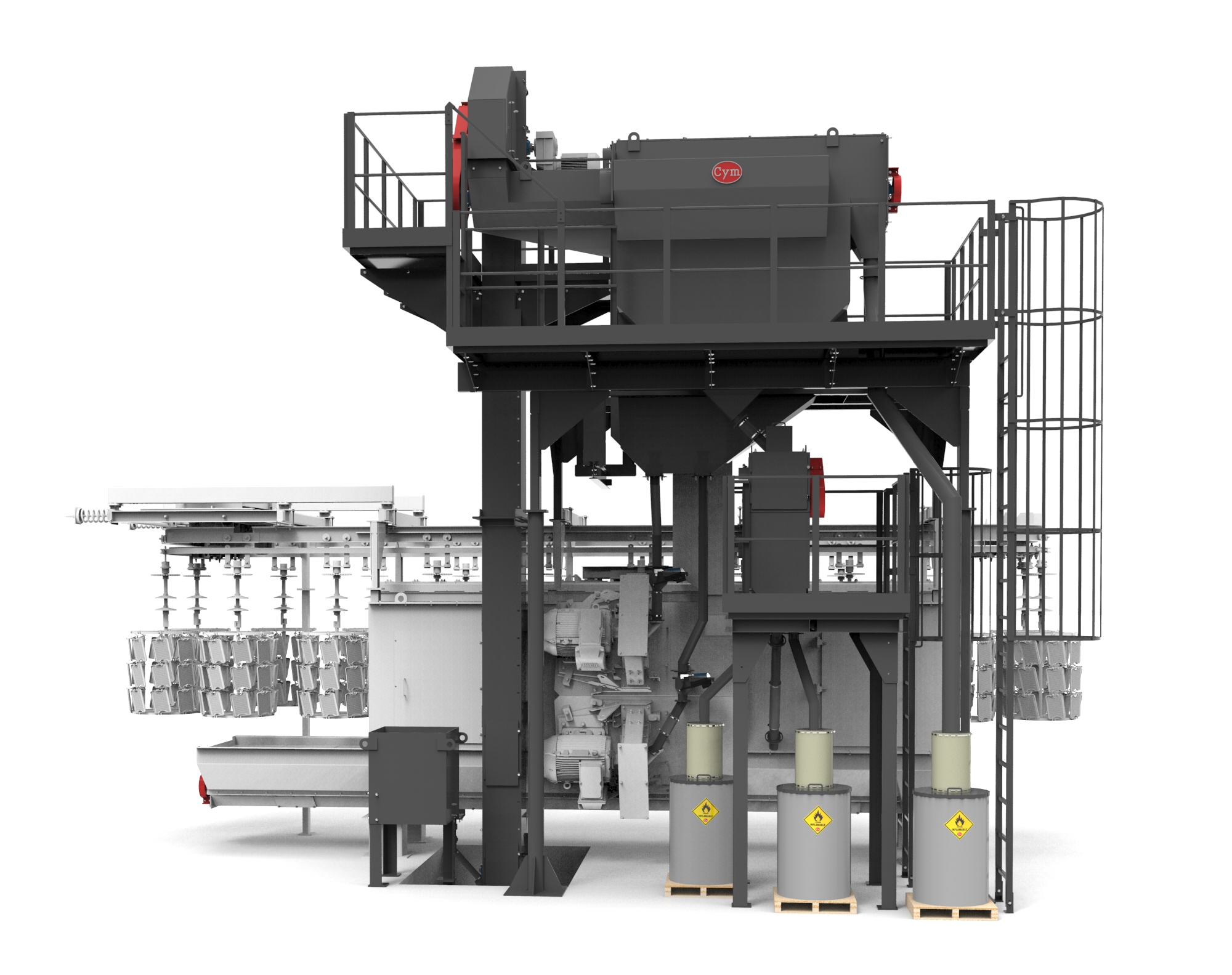

Esta es la parte del equipo que se encarga de recircular y limpiar la granalla para lograr un funcionamiento continuo. En los equipos de granallado convencionales luego de chocar la granalla contra la pieza, el abrasivo cae en una tolva de recolección debajo de la máquina y es llevada por gravedad o por un sin fin a un elevador de cangilones. El elevador lleva el abrasivo, cascarillas, óxidos y otros contaminantes a un separador por flujo de aire ubicado en la parte superior de la máquina.

granalla contra la pieza, el abrasivo cae en una tolva de recolección debajo de la máquina y es llevada por gravedad o por un sin fin a un elevador de cangilones. El elevador lleva el abrasivo, cascarillas, óxidos y otros contaminantes a un separador por flujo de aire ubicado en la parte superior de la máquina.

Una combinación de zarandas y chapas deflectores, y el flujo de aire a través de la cortina de granalla, separan las partículas contaminantes, polvos y partículas de abrasivo pequeñas que dejan de ser efectivas en el granallado. El abrasivo limpio cae en una tolva superior desde donde es alimentado por gravedad a la turbina.

La capacidad de circular y limpiar el abrasivo de cada máquina está de acuerdo del sistema de proyección de aire comprimido o a la potencia de granallado instalada en las turbinas. El incorrecto funcionamiento de este sistema afecta seriamente al desgaste de la máquina, la efectividad del granallado y el consumo de granalla.

El polvo generado durante el granallado es retirado del abrasivo circulante y de la cabina de granallado por un colector de polvos. El colector de polvos más usado es el de cartuchos de papel que además de retirar el polvo de la máquina mantiene las áreas adyacentes a la misma limpia y libre de polvos.

granallado por un colector de polvos. El colector de polvos más usado es el de cartuchos de papel que además de retirar el polvo de la máquina mantiene las áreas adyacentes a la misma limpia y libre de polvos.

El colector de polvos produce un flujo de aire a través de la cabina de la máquina y del separador. Variaciones en el flujo de aire pueden causar pérdida de eficiencia en la limpieza, presencia de polvos en la zona próxima a la máquina, y presencia de contaminantes finos en la mezcla de abrasivo de operación.

La necesidad de granallar desde destornilladores, block de automotores, caños, chapas, rieles, y hasta vagones de ferrocarril nos da una idea de la gran variedad de sistemas de movimiento o sostén de las piezas a granallar que hay. Para materiales a granel (destornilladores, campanas de freno, poleas, etc.) se utilizan las máquinas a cinta transportadora (Tumblast).

Para piezas de mayor peso y volumen se utilizan las máquinas a cabina (blocks de motores, cuadros de bicicleta, piezas fundidas en racimos, etc.).

Para procesos de shot peening de engranajes (endurecimiento superficial) y para trabajos especiales se usan máquinas de plato giratorio.

Es el sistema que provee los comandos e indicaciones para arranque y parada de los mecanismos, elevadores, colector de polvos, turbinas, y sistemas de manejo de las piezas; amperímetros y cuenta-hora para los motores de turbinas, todos ubicados en una consola central.

Los tableros eléctricos proveen los enclavamientos para asegurar que los diferentes sistemas arranquen en la secuencia adecuada.

Casi todas las máquinas se pueden automatizar logrando procesos continuos que aumentan la producción, pudiendo ser operadas por personal no especializado, brindando la posibilidad de trabajar bajo estrictas normas de seguridad.

Los equipos de proyección de partículas por aire comprimido, trabajan indistintamente con cualquier tipo de abrasivos, metálicos o minerales, permitiendo seleccionar el abrasivo adecuado para cada tipo de trabajo.

Los equipos de proyección por turbina utilizan exclusivamente granalla metálica de acero, al carbono o inoxidable, de distintos diámetros conforme sea del tipo de trabajo a realizar.

En recintos cerrados, es extremadamente ventajoso utilizar granalla metálica respecto de otros abrasivos conocidos destacando las siguientes ventajas:

Los equipos de granallado son utilizados en distintas industrias como ser: