CYM Materiales SA ofrece líneas especiales de preparación de superficie para el tratamiento de equipos rodantes viales, agrícolas, mineros, ferroviarios, camiones, etc. que, al estar sometidos a condiciones extremas de trabajo, requieran de una correcta preparación superficial necesaria para lograr un correcto grado de limpieza y simultáneamente un excelente nivel de adherencia para aplicar cualquier tipo de revestimiento o pintura.

CYM Materiales SA ofrece líneas especiales de preparación de superficie para el tratamiento de equipos rodantes viales, agrícolas, mineros, ferroviarios, camiones, etc. que, al estar sometidos a condiciones extremas de trabajo, requieran de una correcta preparación superficial necesaria para lograr un correcto grado de limpieza y simultáneamente un excelente nivel de adherencia para aplicar cualquier tipo de revestimiento o pintura.

El éxito de un revestimiento protector (pintura) no sólo depende de una adecuada aplicación del mismo, sino que en gran medida depende de una correcta preparación superficial eliminando todo agente contaminante, partículas sueltas o mal adheridas, que sean ajenas o no a la superficie tratada. El realizar una limpieza inadecuada o poco cuidadosa de la superficie puede provocar fallas prematuras en la pintura.

Los principales contaminantes que se encuentran en el acero laminado en caliente son el óxido o escoria de laminación (laminilla o calamina) y productos de corrosión tales como óxidos, sulfuros, cloruros, etc. En cuanto a agentes externos se pueden encontrar grasa, aceite o incluso pinturas antiguas en mal estado. De todos estos contaminantes merece especial atención el primero por ser uno de los elementos más perjudiciales en equipos rodantes

La escoria de laminación está formada por varios grados de óxido de hierro que se producen durante el proceso de laminación en caliente. La laminilla es extremadamente dura y si bien se encuentra bien adherida al metal base, es frágil y quebradiza con coeficiente de dilatación térmica diferente al acero. En términos prácticos cualquier quebradura o grieta que se produzca en la laminilla, producto de un golpe o cambio térmico, permite el paso de agentes oxidantes dando comienzo a un proceso corrosión que irá produciendo el desprendimiento de la laminilla al despegarse del material base. La laminilla es, en muchos casos, la causa de una acelerada corrosión galvánica. Por esta razón, para asegurar la protección del acero, (especialmente en ambientes agresivos y húmedos) es absolutamente necesario remover esta escoria antes de aplicar cualquier tipo de revestimiento.

Cuando para la preparación de superficies, se utiliza el fosfatado, tanto mezclado como combinado con desengrasantes, se obtiene una superficie limpia, y por el ataque del ácido fosfórico, se logra un pequeño mordiente sobre la superficie. El fosfatado es utilizado con buenos resultados cuando se aplica sobre chapa laminada en frio sin laminilla y con esquemas de pintura que no requieran gran rugosidad. En cambio, cuando se utiliza el proceso de fosfatado para una chapa laminada en caliente, que posee calamina, el proceso desengrasa y crea una mordiente superficial sobre esta última y no sobre el metal base. Esto hace que la pintura aplicada tenga una adhesión razonable pero sobre una capa inestable, frágil y quebradiza generando fallas prematuras en los revestimientos aplicados, en especial aquellas donde las piezas revestidas están sometidas a movimientos o esfuerzos de torsión, tal el caso de los equipos rodantes.

El proceso de granallado es una técnica de tratamiento superficial por impacto con el cual se puede lograr un excelente grado de limpieza y simultáneamente una correcta terminación superficial en una amplia gama de piezas metálicas y no metálicas. En términos generales, podemos decir que el granallado es el bombardeo de partículas abrasivas a alta velocidad (65-110 m/seg.), que, al impactar con la pieza tratada, produce la remoción de contaminantes de la superficie (laminilla, óxidos, etc.) generando una rugosidad en el material base acorde al tipo de revestimiento a aplicar.

El granallado, a diferencia del tratamiento químico, es un proceso de fácil aplicación que no genera problemas de contaminación ambiental ni la necesidad de contar con tratamientos de efluentes. Por último, en equipos rodantes que trabajen en condiciones extremas de corrosión, se pueden utilizar procesos mixtos de granallado y fosfatado, de manera de lograr una superficie libre de contaminantes, con una buena rugosidad para adherencia de la pintura, agregando con el fosfatado una barrera química contra la corrosión adicional en caso de que haya una ruptura de la cubierta de pintura.

En líneas generales el proceso de granallado de equipos rodantes es utilizado para las siguientes funciones básicas

El tamaño, el material, la forma de las partes y la cantidad de piezas a procesar tienen influencia directa sobre la correcta selección del sistema de granallado a utilizar. Los equipos de granallado se diferencian por el método de impulsión de granalla que puede ser granallado manual (aire comprimido) o equipos de granallado automático (turbinas)

Este sistema es un proceso manual y de bajo rendimiento respecto de equipos de granallado por turbinas, ya que cada operario puede procesar en promedio hasta 20m2 por hora de granallado.

Este proceso manual, tiene la ventaja de granallar piezas complejas o de gran porte, en desmedro del nivel de producción que tendría un equipo de turbinas. Los cuartos son recintos estanco sometidos a depresión por medio de una extracción y filtrado de aire lo que permite, junto a un adecuado nivel de iluminación, una buena visibilidad para el trabajo a realizar. Los cuartos de granallado pueden ser construidos de diferentes maneras utilizando diferentes tipos de materiales como paneles de chapas modulares, mampostería, etc.

La cantidad de operarios a trabajar dentro del cuarto puede ser adaptada a la necesidad de cada cliente en particular conforme sea la producción requerida. Los operarios trabajan dentro del cuarto debidamente protegidos con equipos aptos para trabajos con granalla de acero, sistema clase CE de presión positiva.

Existen varias opciones para recuperar el abrasivo adentro del cuarto, barrido manual, barrido manual a sinfines o barrido 100% automático Los sistemas de limpieza de abrasivo se diseñan para efectuar las tareas de limpieza, descartando todo tipo de polvos, cascaras y otros contaminantes del proceso de granallado. Completa el cuarto, un colector de polvo con cartuchos filtrantes y sistemas de limpieza automática, que aseguran una correcta extracción del polvo generado en el proceso de granallado. Convirtiendo este proceso en un proceso no contaminante del medio ambiente.

El granallado por turbina centrífuga es, entre las técnicas actuales de limpieza superficial, el método más económico con un medio ambiente no contaminado.

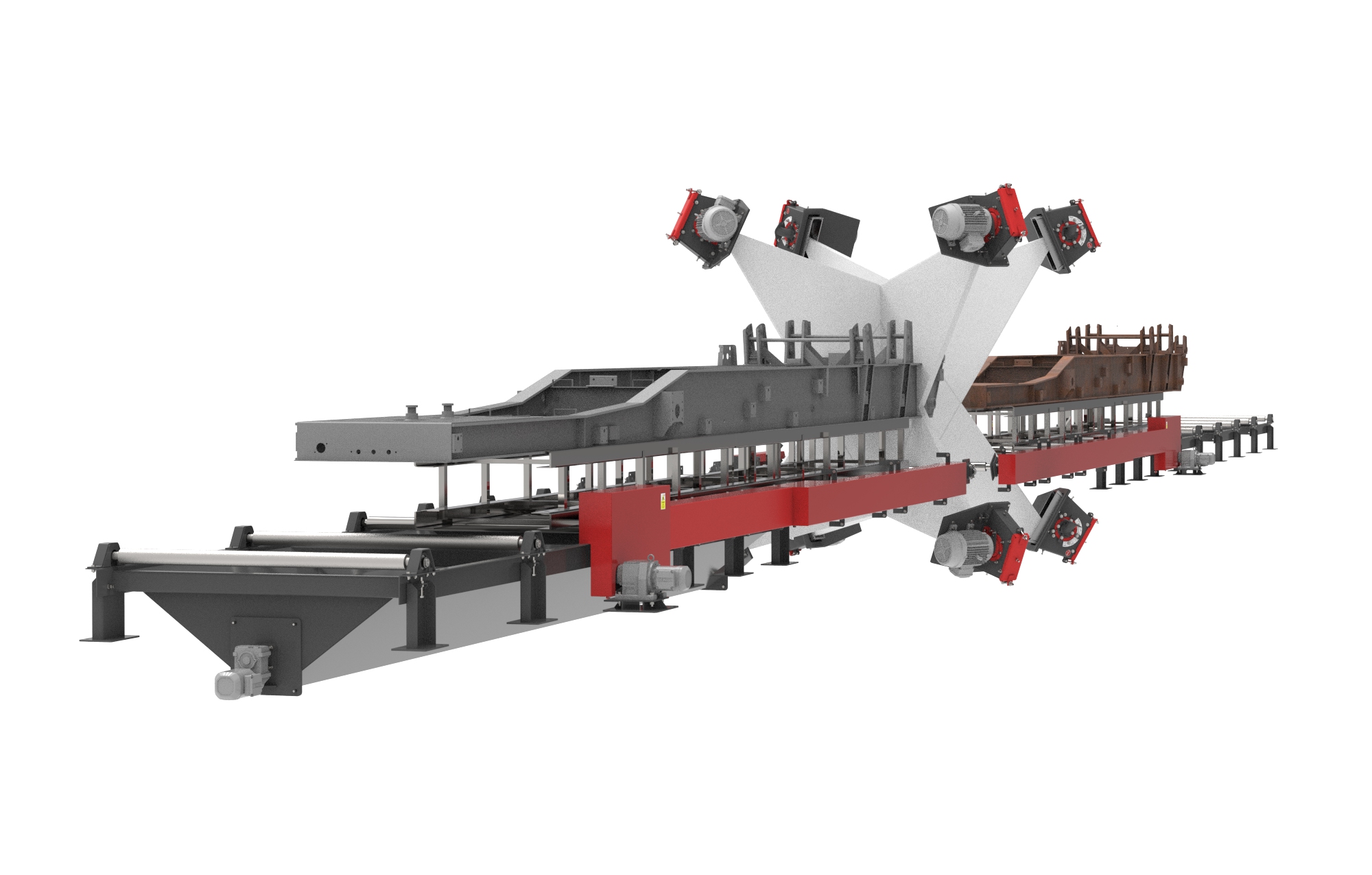

Por su concepción es i deal para utilizarse en procesos que requieran altas producciones o bien ahorros en tiempos de mano de obra. A diferencia de los cuartos de granallados manuales, los equipos de turbina no requieren mano de obra especializada, siendo mucho más productivo que el granallado por aire comprimido. Y logrando una mayor uniformidad en la preparación superficial. Conforme el modelo de equipo pueden tener una o múltiples turbinas de granallado posicionadas de modo que el abrasivo llegue a toda la superficie de las piezas a granallar.

deal para utilizarse en procesos que requieran altas producciones o bien ahorros en tiempos de mano de obra. A diferencia de los cuartos de granallados manuales, los equipos de turbina no requieren mano de obra especializada, siendo mucho más productivo que el granallado por aire comprimido. Y logrando una mayor uniformidad en la preparación superficial. Conforme el modelo de equipo pueden tener una o múltiples turbinas de granallado posicionadas de modo que el abrasivo llegue a toda la superficie de las piezas a granallar.

El número de turbinas montadas en una máquina granalladora queda determinado por la forma y tamaño de las piezas a limpiar permitiendo procesar desde pequeñas autopartes hasta chasis de camiones o vagones de tren.

Los equipos de turbinas, pueden ser diseñados para realizar trabajos en Bach o bien equipos de pasaje para procesos continuos. Estas últimas pueden ser instaladas en línea con el proceso de pintura de tal forma que disminuya considerablemente los costos de mano de obra relacionados con la manipulación de piezas.

Para unidades completas se pueden combinar ambos sistemas de granallado (turbina y aire comprimido) donde el primer proceso realiza el granallado grueso de la pieza y en el proceso de granallado manual efectuar retoques en zonas donde el granallado de turbinas no sea efectivo y posterior sopleteo de granalla (eliminación de abrasivo acumulado en el chasiso.