En Cym Materiales SA fabricamos cuartos completos para el granallado de una alta variedad de piezas adaptándonos a la necesidad del cliente.

En Cym Materiales SA fabricamos cuartos completos para el granallado de una alta variedad de piezas adaptándonos a la necesidad del cliente.

Distintos sub-sistemas conforman el cuarto de granallado que forman en conjunto el sistema operativo de la operación.

La selección de los mismos se realiza considerando diversos factores como ser las dimensiones de las piezas a granallar, el objetivo de la preparación de superficie, volúmenes de piezas a procesar, calidades de granallado, etc.

Los sub-sistemas son los siguientes:

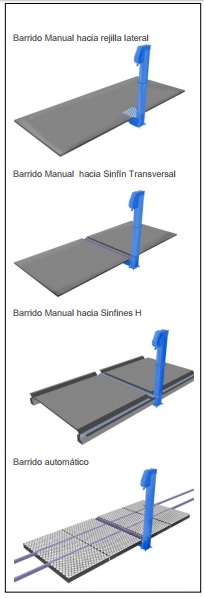

: Los cuartos se pueden armar con distintos niveles de recuperación de abrasivo. El sistema más simple es el de recuperación manual. El mismo se basa en un piso plano desde donde se barre el abrasivo hacia una rejilla lateral donde por gravedad cae al elevador de cangilones y este deposita el abrasivo en el silo de acumulación previo paso por el sistema purificador de abrasivo. Como opcional a la recuperación manual se pueden montar uno o varios sinfines, cintas o barredores que pueden tener diferentes ubicaciones dentro del cuarto (Cruz, H, etc). Estos sistemas van ubicados debajo del nivel del suelo para que permita al operario barrer el abrasivo hacia estos que a su vez lo transportan en forma automática hacia el elevador de cangilones ubicado fuera del cuarto de granallado. El piso de concreto de los cuartos con recuperación manual es recomendable protegerlo con planchas de acero para evitar el deterioro del mismo En el caso de los cuartos con recuperación automática los sinfines, cintas o barredores van montados en bateas que cubren el 100% del piso del cuarto para que la granalla retorne al silo en forma automática. Por encima de las bateas van ubicadas rejillas que permiten el paso de los operarios y el soporte de las piezas a granallar. De requerirlo se puede proyectar el paso de auto-elevadores. En caso de utilizar abrasivos livianos se utilizan sistemas de recuperación neumáticos o combinaciones de estos con sistemas mecánicos descriptos anteriormente.

: Los cuartos se pueden armar con distintos niveles de recuperación de abrasivo. El sistema más simple es el de recuperación manual. El mismo se basa en un piso plano desde donde se barre el abrasivo hacia una rejilla lateral donde por gravedad cae al elevador de cangilones y este deposita el abrasivo en el silo de acumulación previo paso por el sistema purificador de abrasivo. Como opcional a la recuperación manual se pueden montar uno o varios sinfines, cintas o barredores que pueden tener diferentes ubicaciones dentro del cuarto (Cruz, H, etc). Estos sistemas van ubicados debajo del nivel del suelo para que permita al operario barrer el abrasivo hacia estos que a su vez lo transportan en forma automática hacia el elevador de cangilones ubicado fuera del cuarto de granallado. El piso de concreto de los cuartos con recuperación manual es recomendable protegerlo con planchas de acero para evitar el deterioro del mismo En el caso de los cuartos con recuperación automática los sinfines, cintas o barredores van montados en bateas que cubren el 100% del piso del cuarto para que la granalla retorne al silo en forma automática. Por encima de las bateas van ubicadas rejillas que permiten el paso de los operarios y el soporte de las piezas a granallar. De requerirlo se puede proyectar el paso de auto-elevadores. En caso de utilizar abrasivos livianos se utilizan sistemas de recuperación neumáticos o combinaciones de estos con sistemas mecánicos descriptos anteriormente.

En recintos cerrados, es extremadamente ventajoso utilizar granalla metálica respecto de otros abrasivos conocidos destacando las siguientes ventajas:

BRIG. ESTANISLAO LOPEZ N° 6

[S2108AIB] SOLDINI

SANTA FE - ARGENTINA

+54 341 490 1100

info@cym.com.ar

EIZAGUIRRE 1073

[B1754FLA] SAN JUSTO

BUENOS AIRES - ARGENTINA

+54 11 3979-4111 / +54 9 11 3345-8578

cymba@cym.com.ar

SAN MARTÍN 476

[X2645] CORRAL DE BUSTOS

CÓRDOBA - ARGENTINA

+54 9 341 555-5001

corral@cym.com.ar