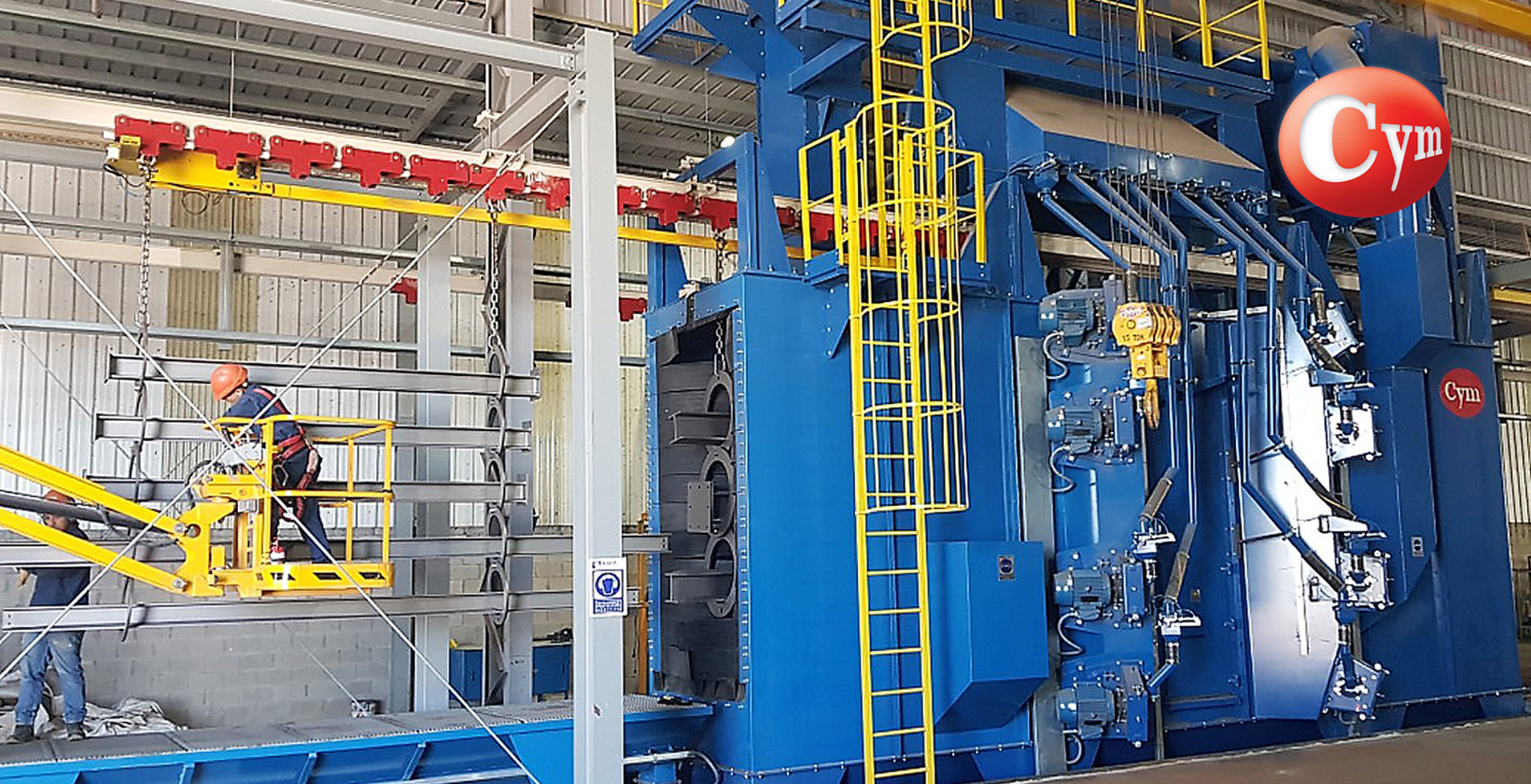

Cym Materiales SA fabrica equipos de granallado automático para estructuras soldadas, placas, perfiles, barras, flejes, pletinas, chapas, tubos spools y andamios tubulares de pasaje continuo adaptándose a la necesidad de cada cliente.

Cym Materiales SA fabrica equipos de granallado automático para estructuras soldadas, placas, perfiles, barras, flejes, pletinas, chapas, tubos spools y andamios tubulares de pasaje continuo adaptándose a la necesidad de cada cliente.

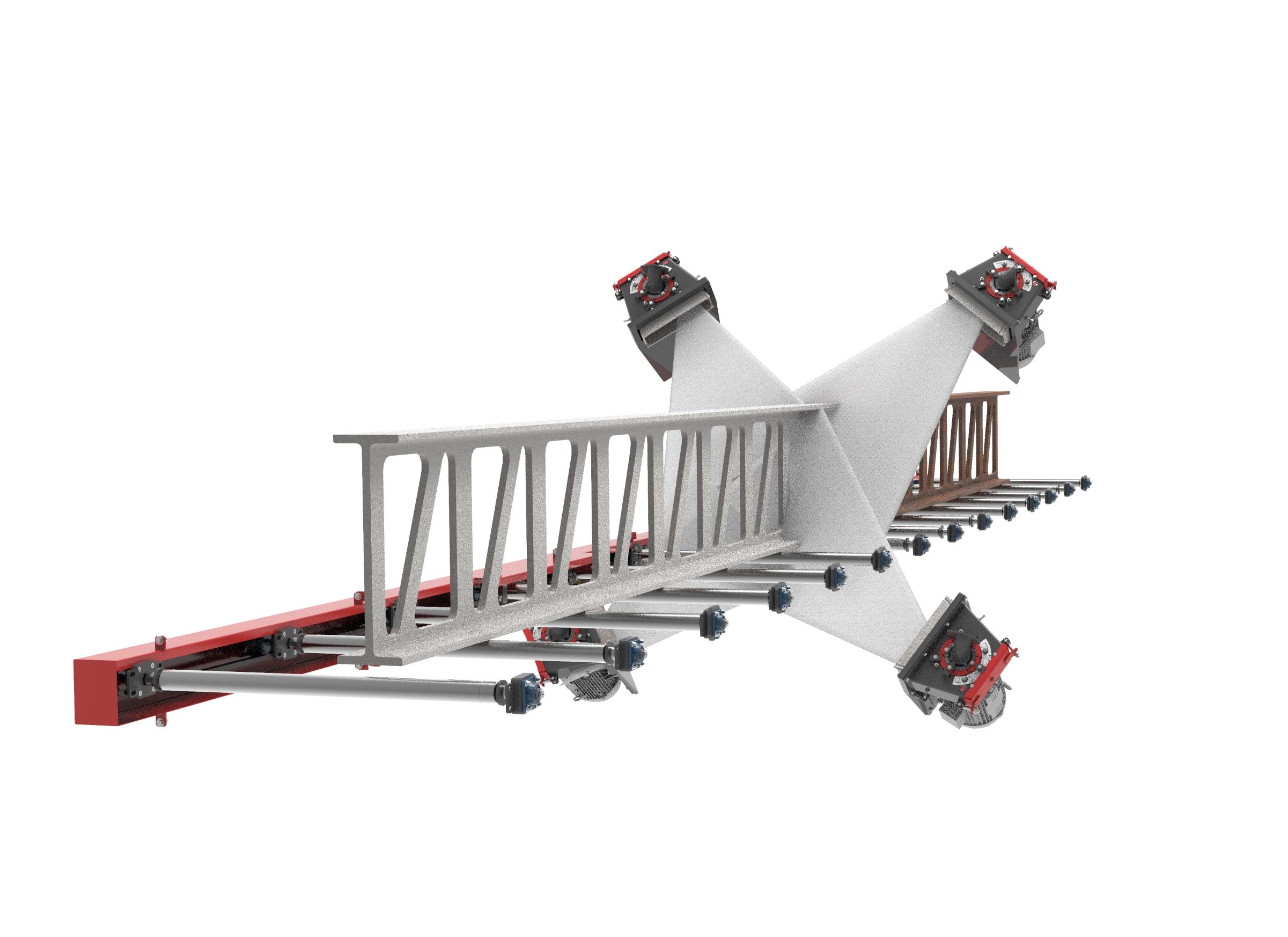

La impulsión de la granalla es realizada por turbinas centrífugas que varían en cantidad, posicionamiiento y potencia según sea el tipo y tamaño del material a granallar y la velocidad de proceso requerida.

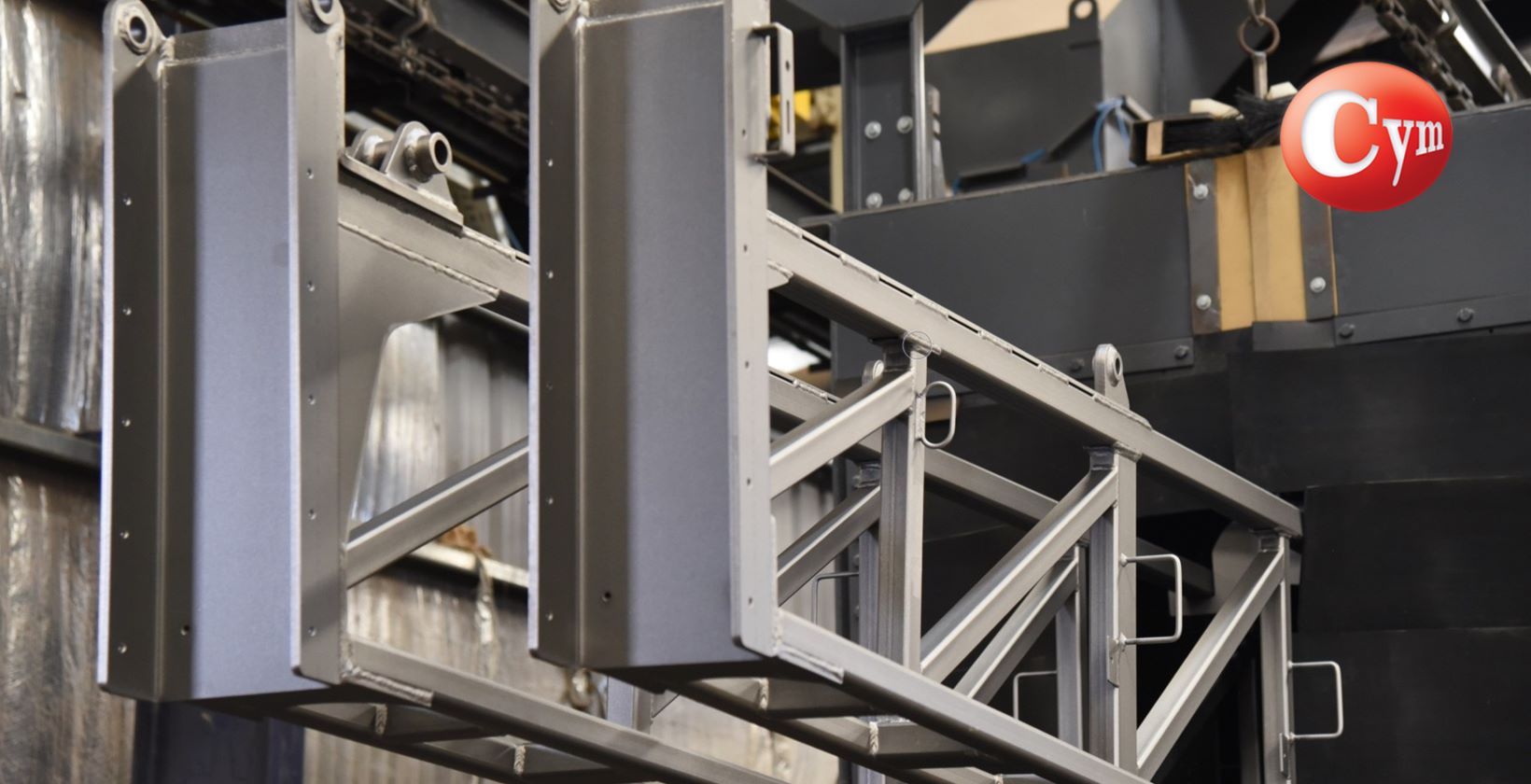

Según sean las características del proceso y los requerimientos de cada cliente, las piezas pueden trasladarse con cama de rodillos paralelos para pasajes horizontales o transportadores aéreos, permitiendo estos últimos procesar piezas en carga suspendida trabajando en línea con procesos de pintura.

Principales usos y aplicaciones de los equipos de granallado utilizados en la industria de fabricación de estructuras de acero

- Pre-granallado de materia prima

- Proceso previo a la fabricación de estructuras soldadas

- Eliminación de laminilla y oxido mejorando los procesos de corte, perforado, soldado, etc

- Disminuye el nivel de polvo en las instalaciones

- Granallado final de estructuras soldadas

- Proceso previo a la aplicación de un recubrimiento (pintura)

- Deja la superficie limpia, libre de oxidos y laminilla

- Aumento de la rugosidad superficial mejorando el anclaje del recubrimiento a aplicar

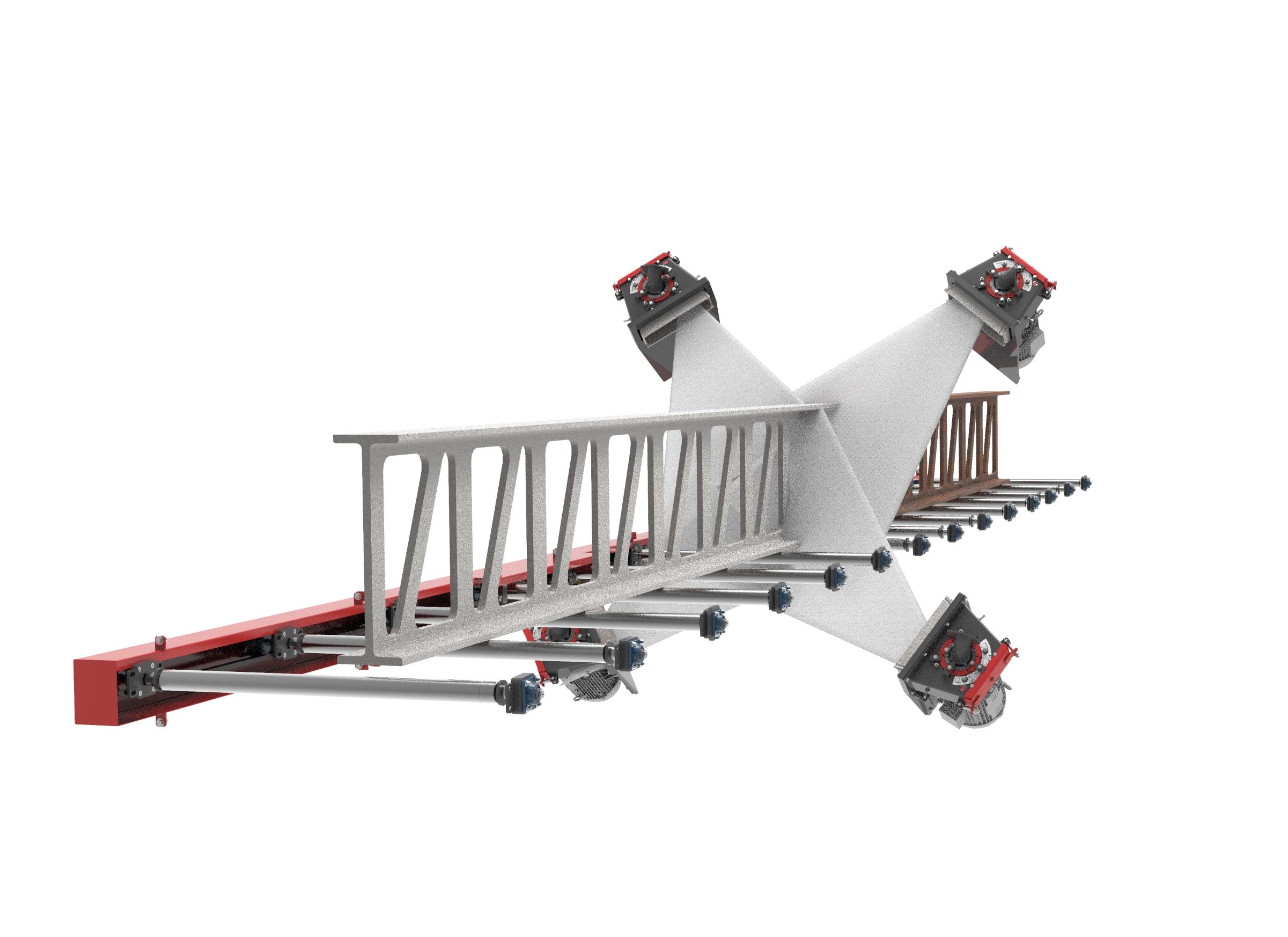

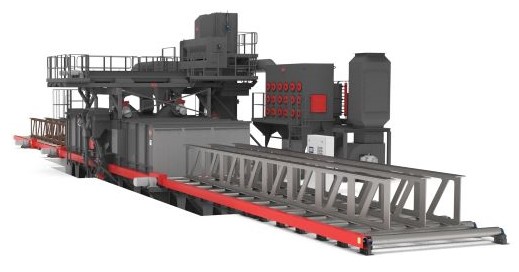

Tres modelos de granalladoras permiten seleccionar el equipo correcto para cada aplicación.

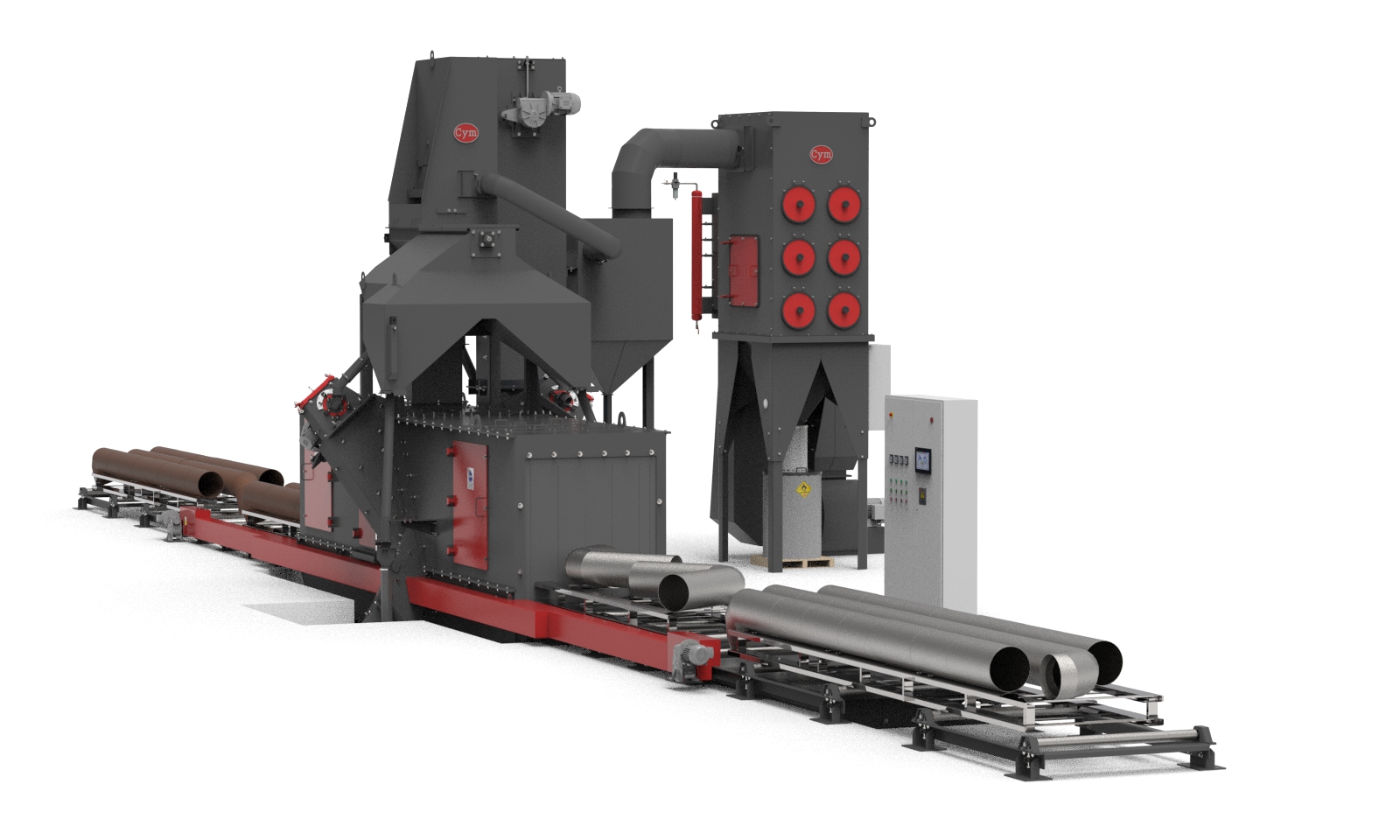

- Línea de máquinas granalladoras PER-R las turbinas están ubicadas a 90° respecto del pasaje de piezas y son ideales para granallar materia prima sin procesar como perfiles H, I, L, tubos, etc

- Línea de granalladoras PER-I además de granallar materia prima permite procesar estructuras soldadas simples ya que en este caso a diferencia de la línea R tiene las turbinas inclinadas respecto del pasaje de piezas.

- Por último la línea de granalladoras EST permiten procesar todo tipo de estructuras soldadas y materia prima. Equipadas con 8, 12 o 16 turbinas, granallando las piezas en múltiples ángulos de impacto logran una correcta homogeneidad de terminación en las piezas procesadas

Ampliar información...

Equipos alternativos y complementarios utilizados en la industria de fabricación de estructuras de acero

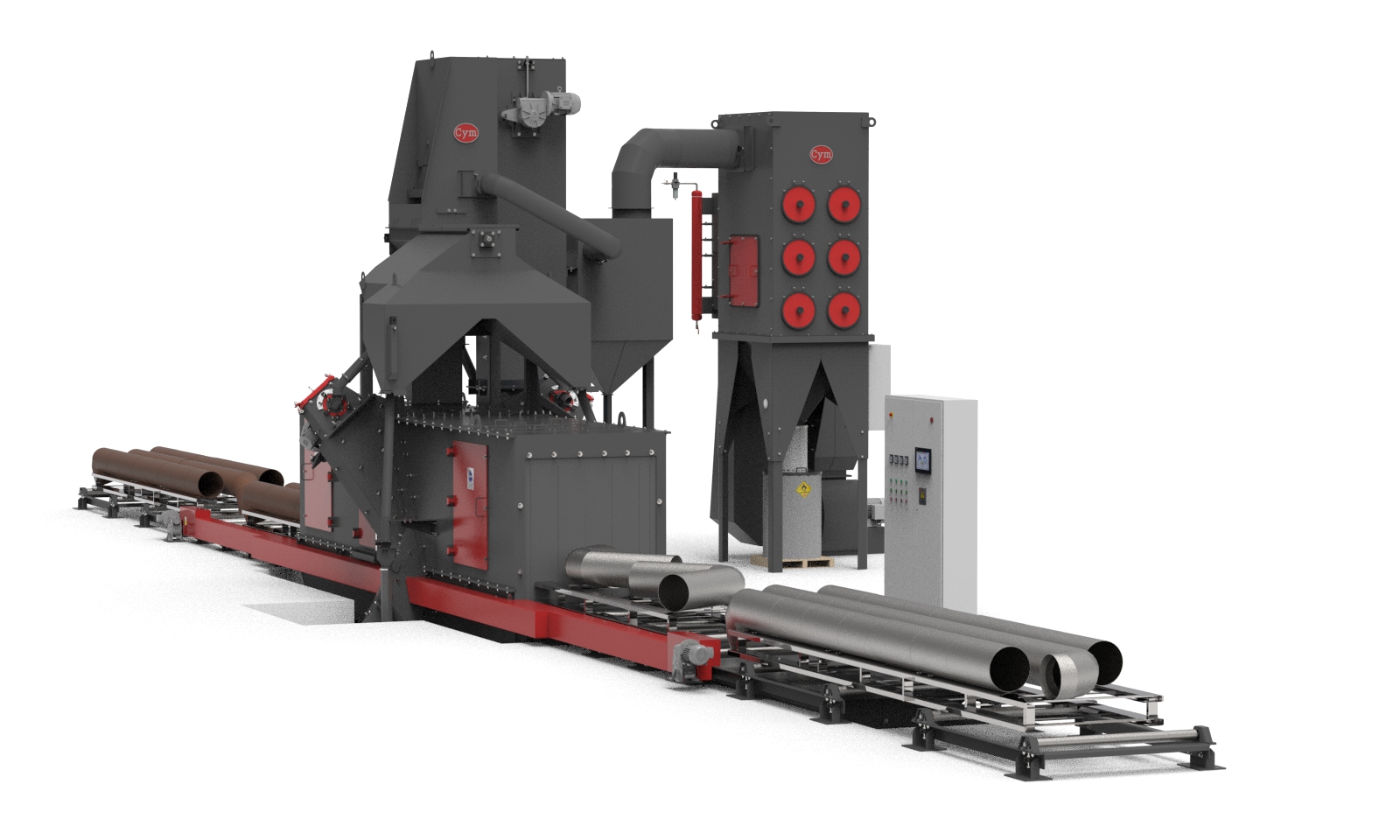

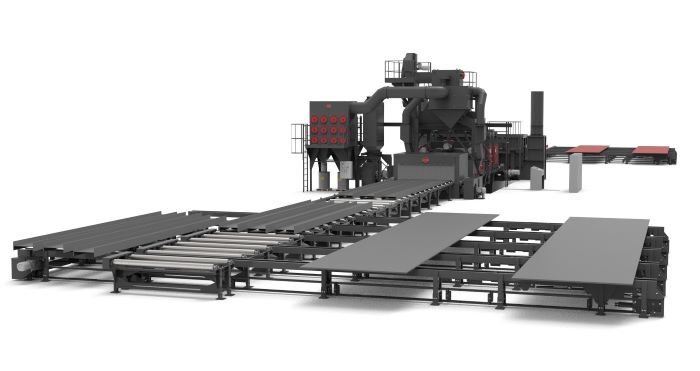

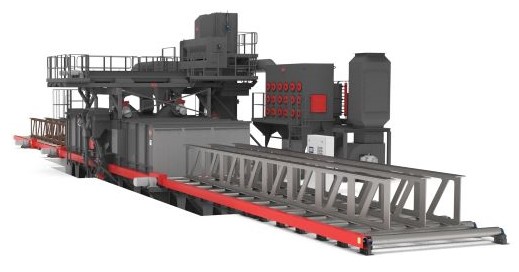

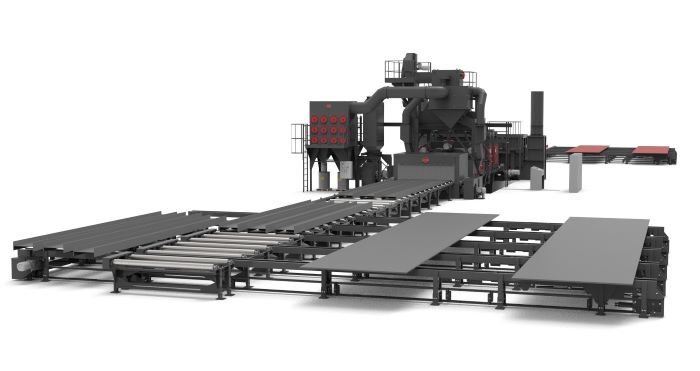

Líneas de Granallado y Pintado de Planchas y Perfiles - Línea CH

- Líneas automáticas para el granallado y pintado de planchas, perfiles y tubos

- Recomendadas cuando los tiempos de fabricación o almacenamiento de materia prima sean largos.

- Dos formas de procesar la materia prima

- En pasaje horizontal (CH-H) para materias primas, placas, perfiles y tubos

- En pasaje vertical (CH-V) para placas

- Velocidades de producción de 1 a 8 m/minuto

- Las máquinas de granallado se complementan con cabinas de pintura y hornos de secado en línea para aplicaciones de imprimación en taller, evitando así la manipulación innecesaria de piezas con alta productividad y bajo costo operativo.

Ampliar información...

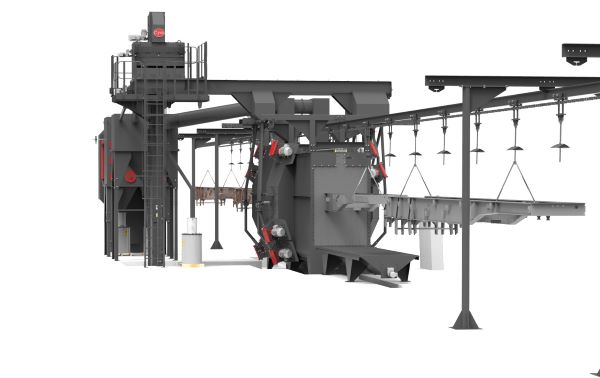

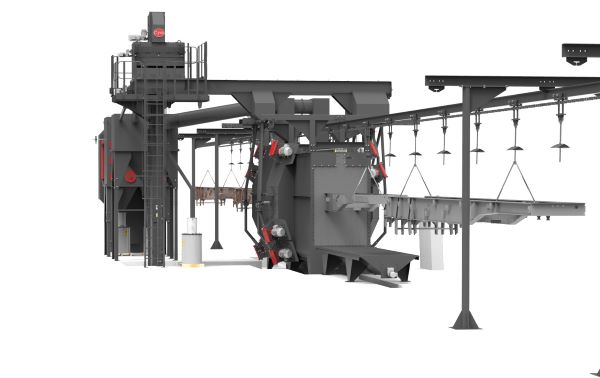

Línea de Granallado y Pintado para todo tipo de Estructuras Soldadas

- Instalación combinada de granalladora con cabinas de pintura y secado es la solución ideal para el tratamiento de todo tipo de estructuras soldadas.

- Desarrollada para procesos que requieren alta producción, flexibilidad de proceso y diversidad de piezas, permite aplicar recubrimientos sobre elementos de diferentes formas, pesos y tamaños.

- Reduce significativamente el área ocupada, minimiza los tiempos muertos, asegurando calidad en el tratamiento de las piezas con un mínimo costo operativo.

Ampliar información...

Cuartos de granallado manual

- Proceso de granallado flexible permite granallar todo tipo de piezas que, debido a su tamaño o complejidad, no pueden procesarse en máquinas granalladoras automáticas

- Uno o más operarios llevan a cabo el proceso de granallado manual utilizando sistema de presión con control a distancia hombre muerto (dead man) para proyección del abrasivo

- Los cuartos pueden automatizarse agregando robots o manipuladores de boquillas, eliminando el trabajo manual

Ampliar información...

Ventajas en la utilización de granalladoras automáticas

- Alto volumen de producción con mínimo costo operativo.

- Mayor homogeneidad de terminación en las piezas procesadas.

- Proceso automático de granallado, no requiere mano de obra especializada.

- Utilizando transportador aéreo para procesar piezas en carga suspendida permiten trabajar en línea con procesos de pintura.

- Con un correcto funcionamiento del equipo, no existen problemas de salud en personal o daños en las instalaciones no contaminando el medio ambiente.

PRODUCTOS RELACIONADOS

Ver Videos y descargas Relacionadas

Proyectos Especiales: En caso de que el equipo que necesita no se encuentra en estas páginas, por favor, póngase en contacto con nuestro departamento de Ingeniería y Ventas, para que puedan ayudarlos a desarrollar el mejor equipo que satisfaga sus necesidades, buscando reducir sus costos de operación y aumentar la rentabilidad sus sistemas de producción

Cym Materiales SA fabrica equipos de granallado automático para estructuras soldadas, placas, perfiles, barras, flejes, pletinas, chapas, tubos spools y andamios tubulares de pasaje continuo adaptándose a la necesidad de cada cliente.

Cym Materiales SA fabrica equipos de granallado automático para estructuras soldadas, placas, perfiles, barras, flejes, pletinas, chapas, tubos spools y andamios tubulares de pasaje continuo adaptándose a la necesidad de cada cliente.