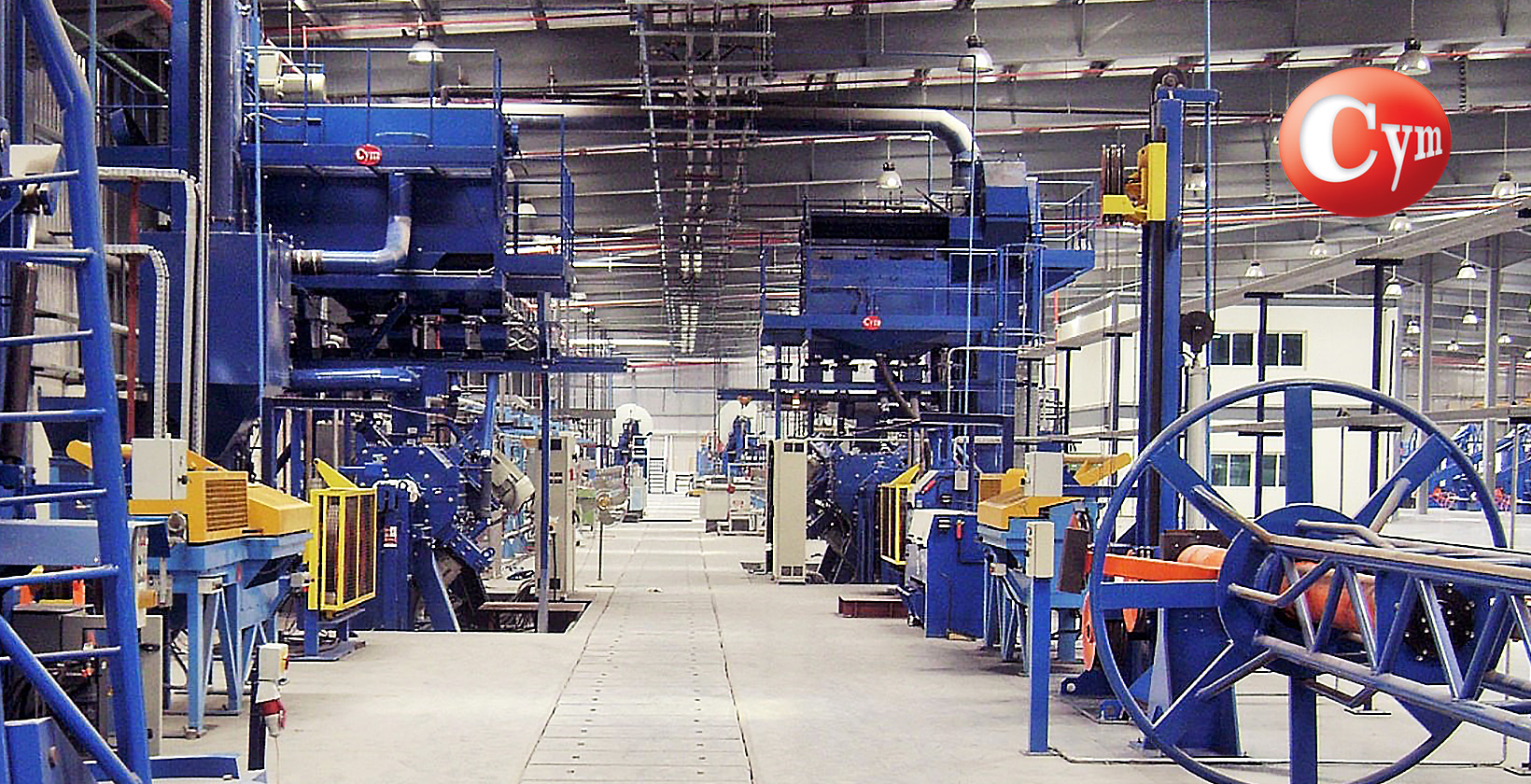

CYM Materiales SA fabrica equipos de granallado para el decapado mecánico o descascarillado de rollos de alambre, barras y palanquillas asegurando una alta productividad con un bajo costo operativo y un proceso que no contamina el medio ambiente.

CYM Materiales SA fabrica equipos de granallado para el decapado mecánico o descascarillado de rollos de alambre, barras y palanquillas asegurando una alta productividad con un bajo costo operativo y un proceso que no contamina el medio ambiente.

El proceso de decapado mecánico utilizado para eliminar cascarillas o laminillas de laminación en alambres de acero (alambrones) usado en la actualidad puede realizarse mediante los siguientes procesos

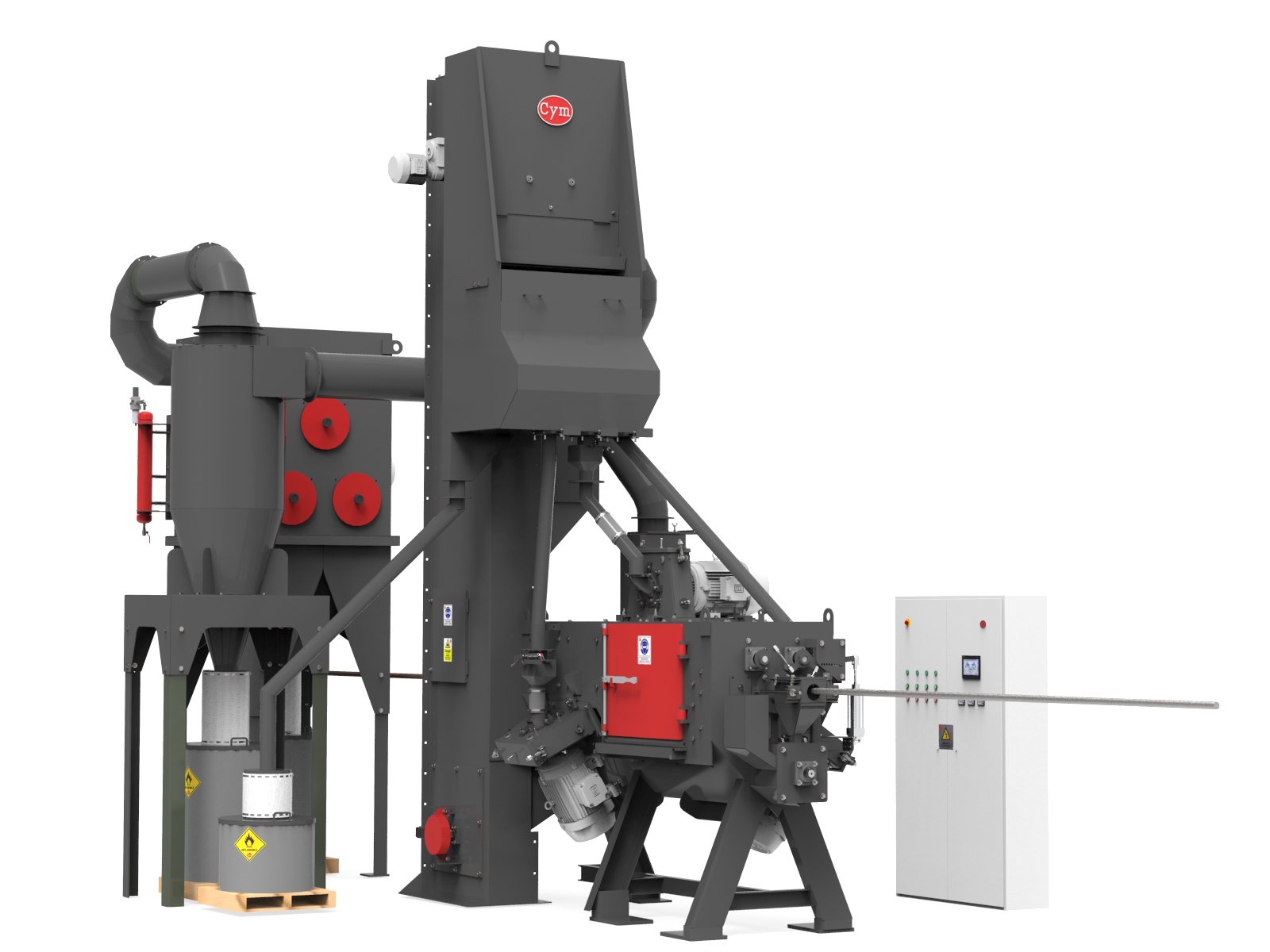

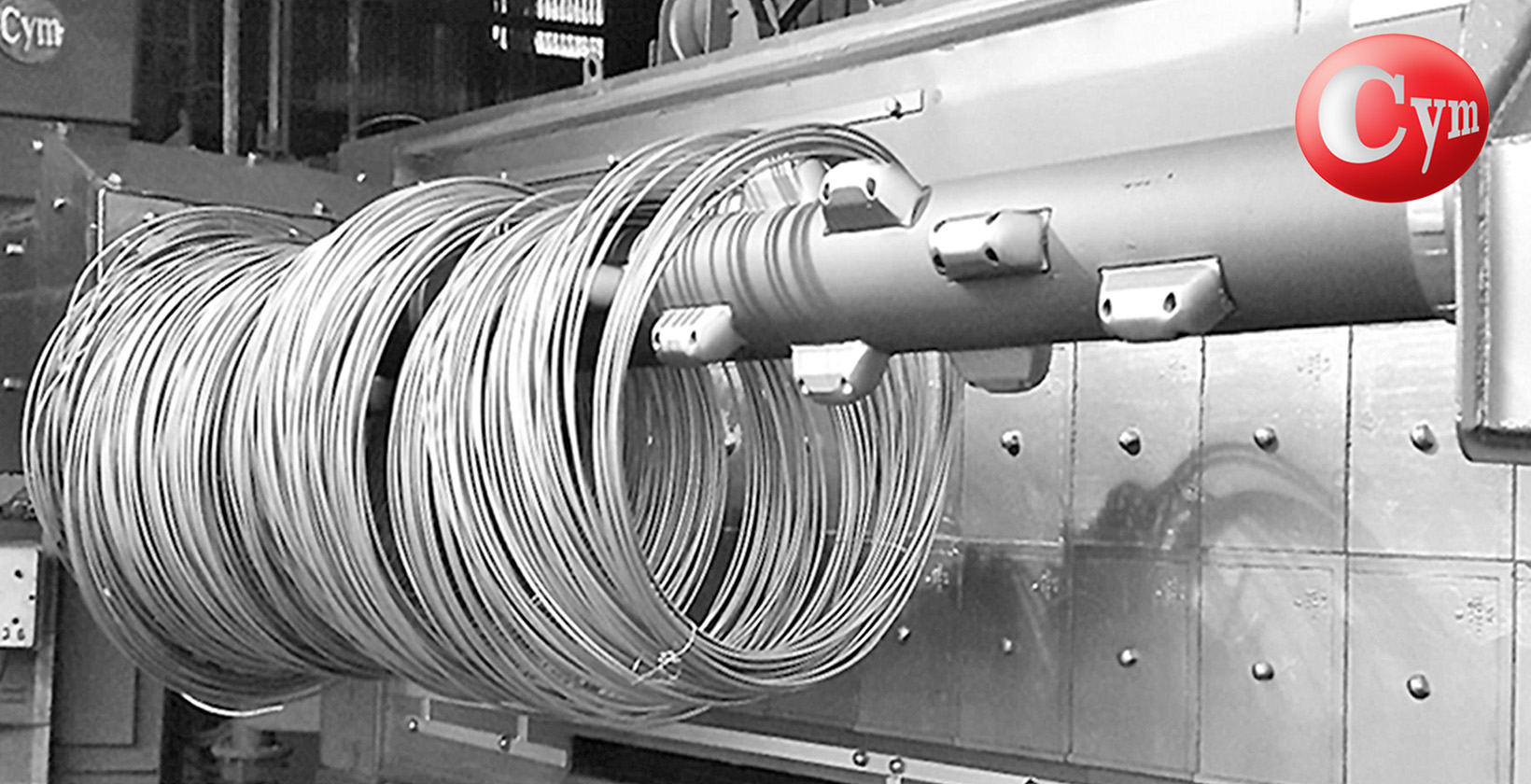

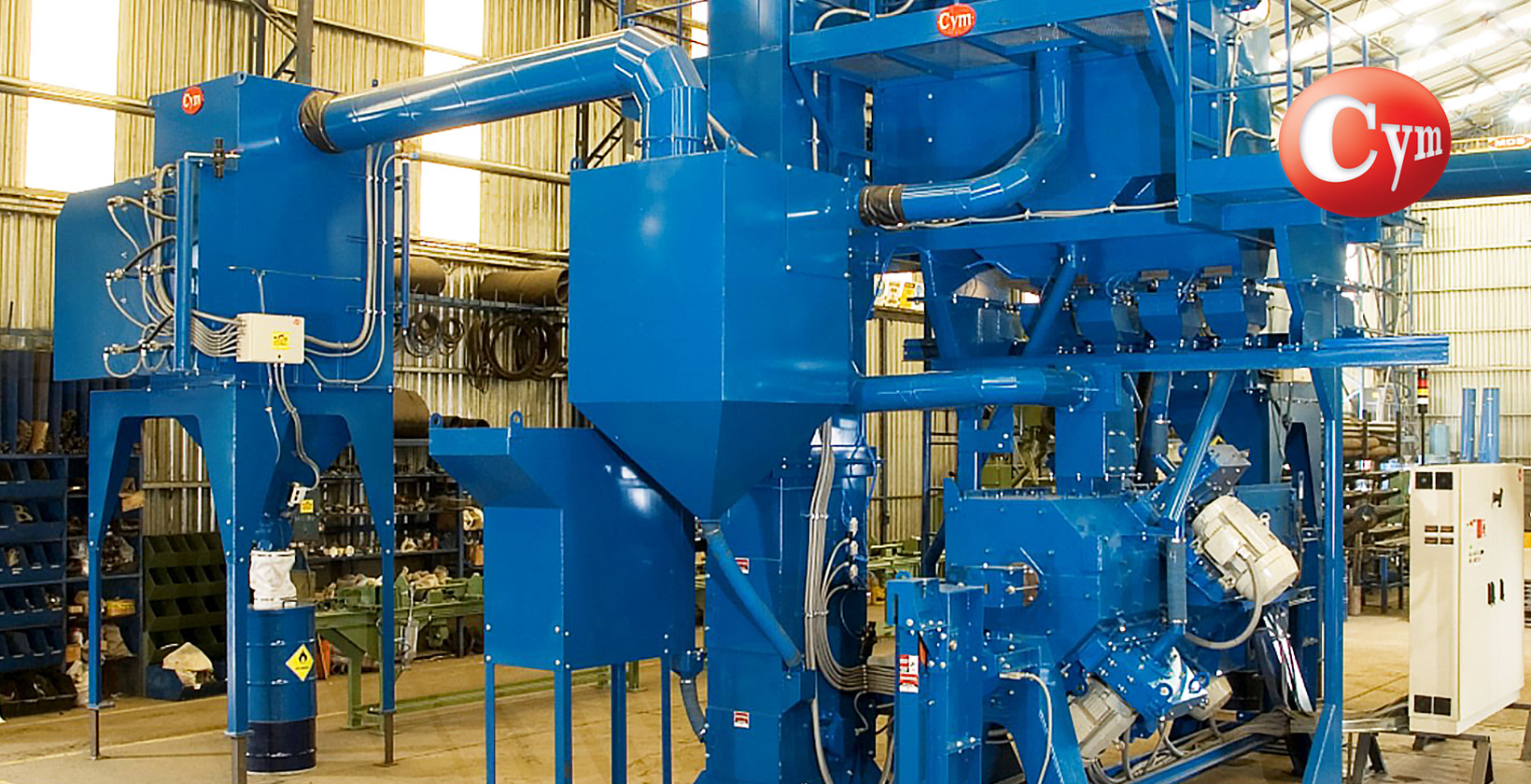

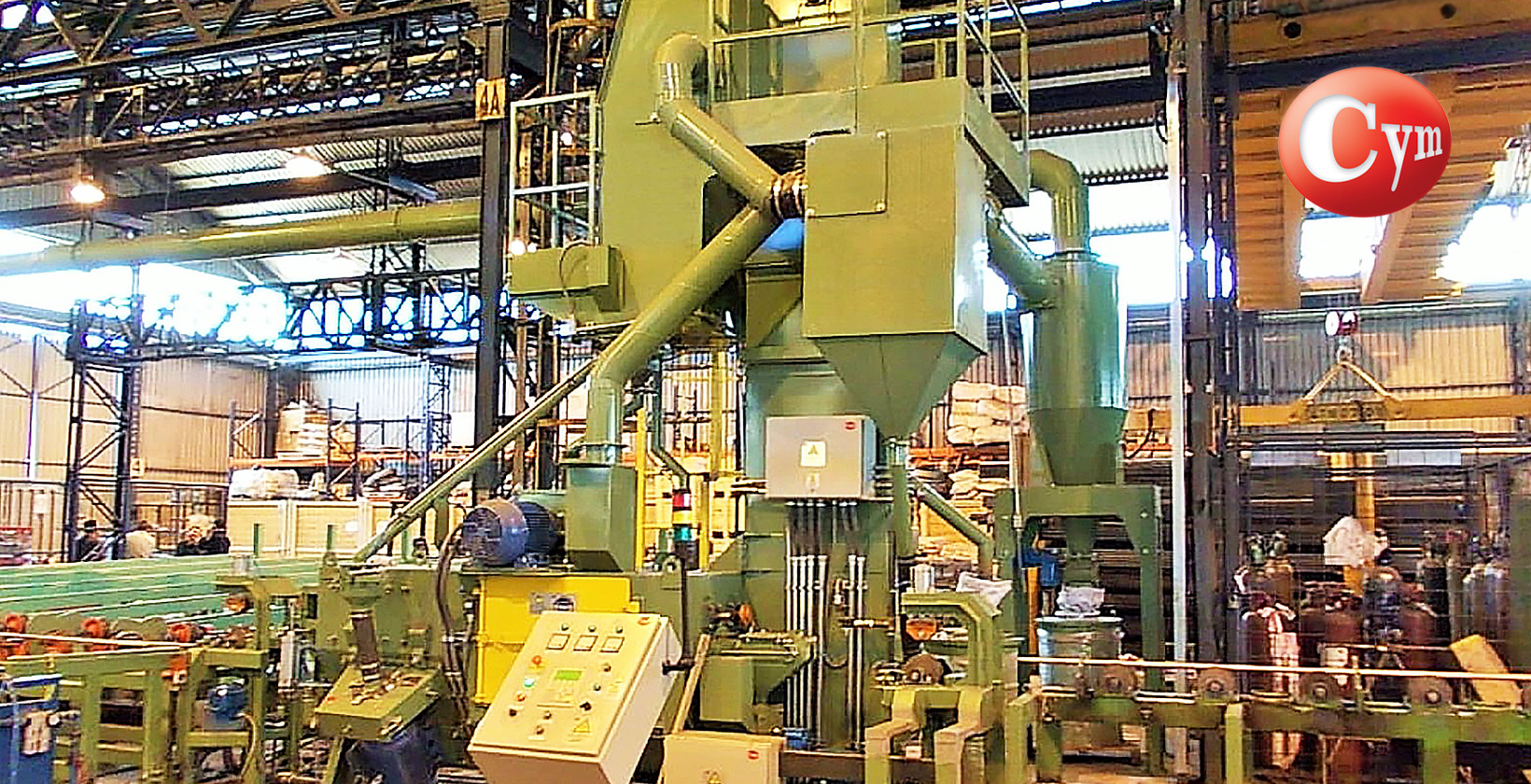

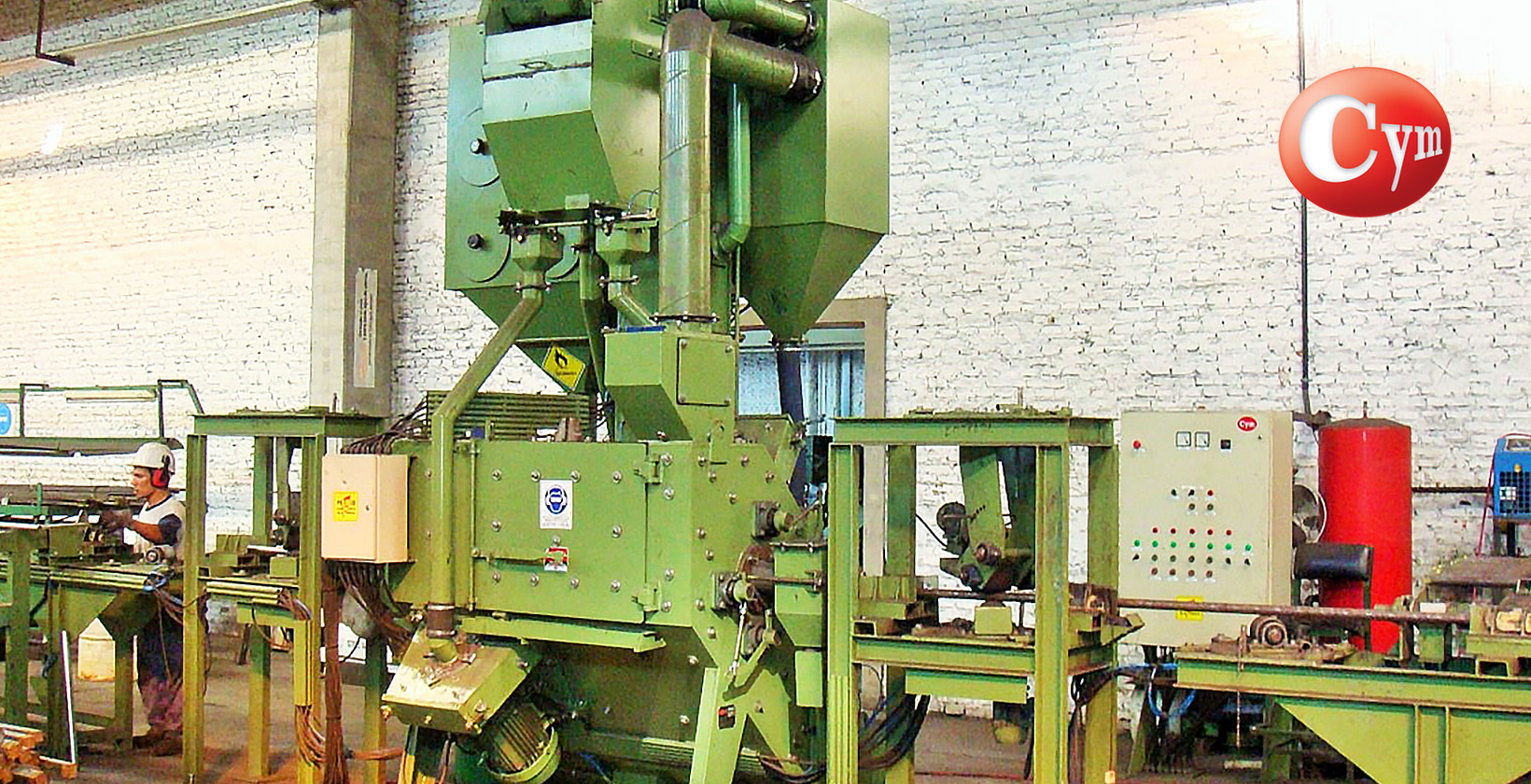

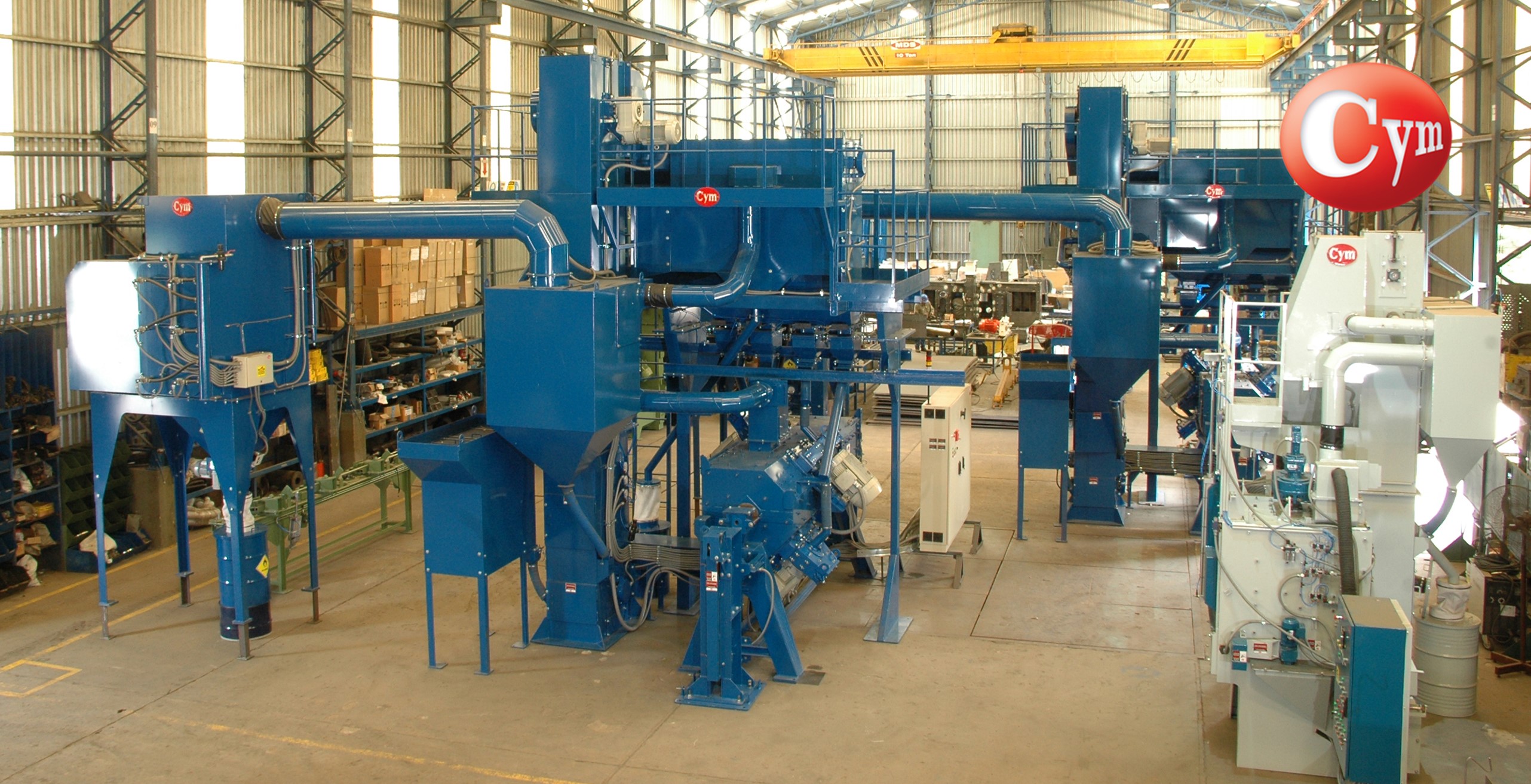

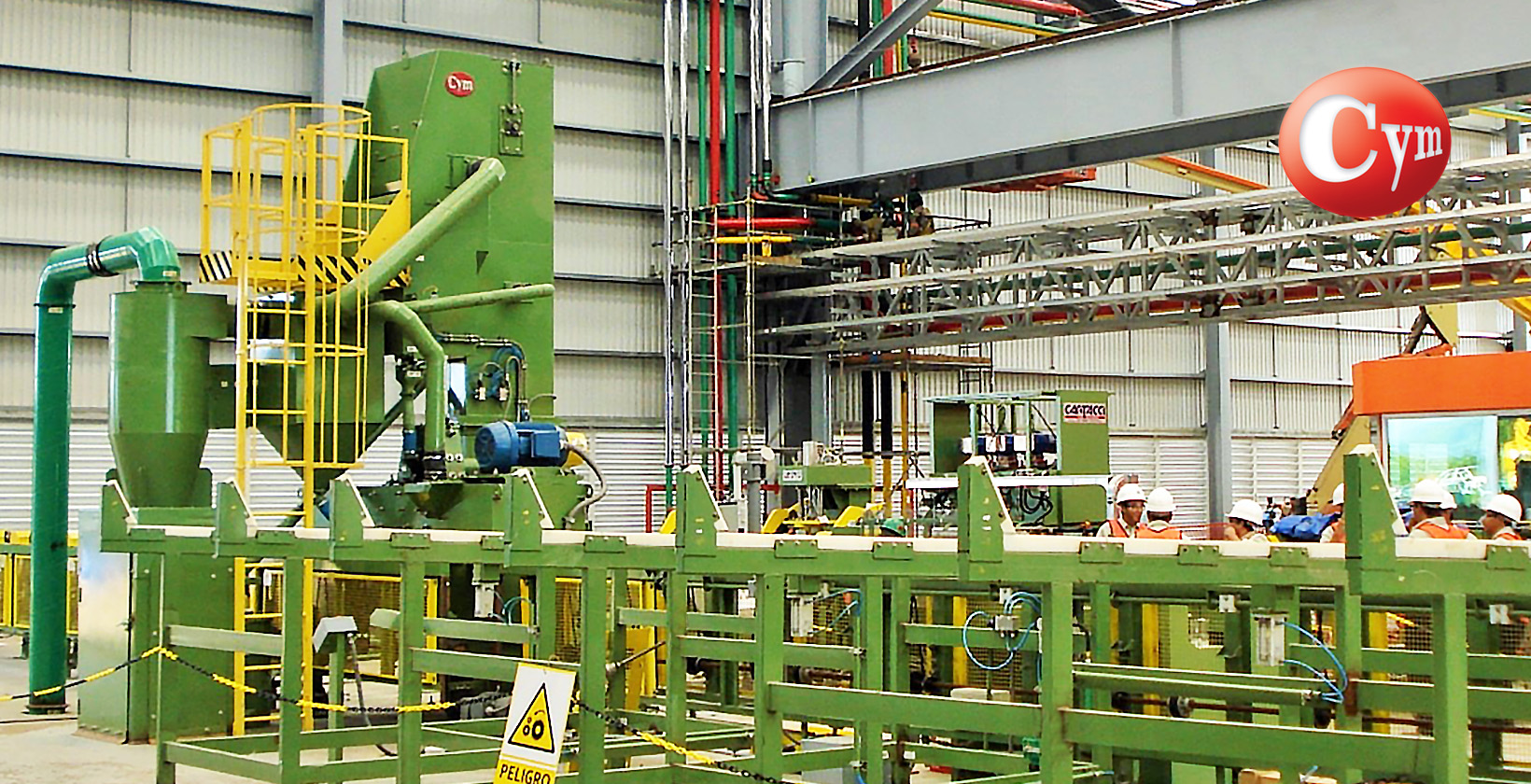

Los equipos de granallado de pasaje lineal continuo BAR están diseñados para procesar alambrones, barras, varillas en procesos de a uno o múltiples hilos con altas velocidades de paso (mas de 250 m/min.) y también son utilizados para el decapado de palanquillas previo al proceso de detección de fisuras.

Los equipos de granallado de pasaje lineal continuo BAR están diseñados para procesar alambrones, barras, varillas en procesos de a uno o múltiples hilos con altas velocidades de paso (mas de 250 m/min.) y también son utilizados para el decapado de palanquillas previo al proceso de detección de fisuras.

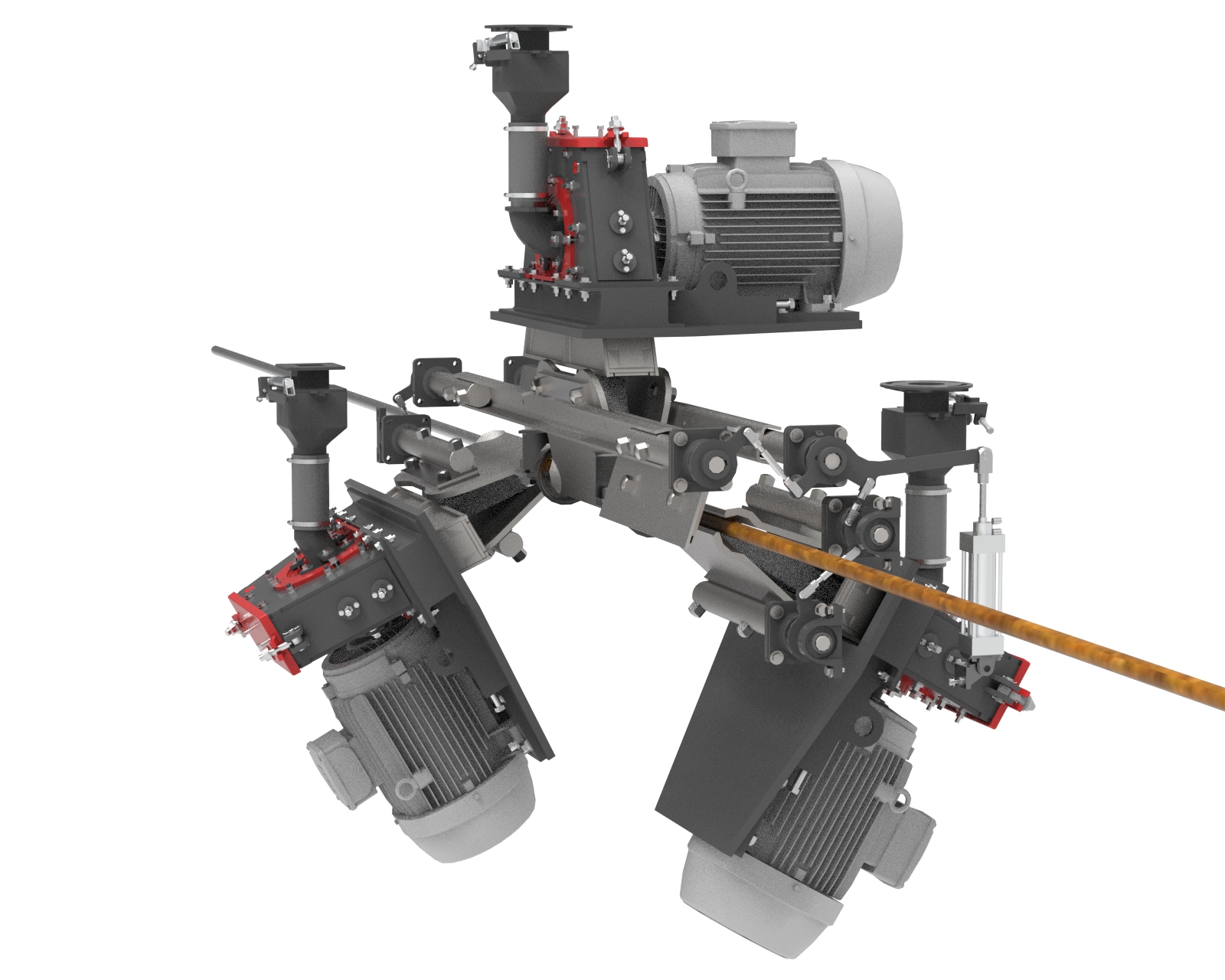

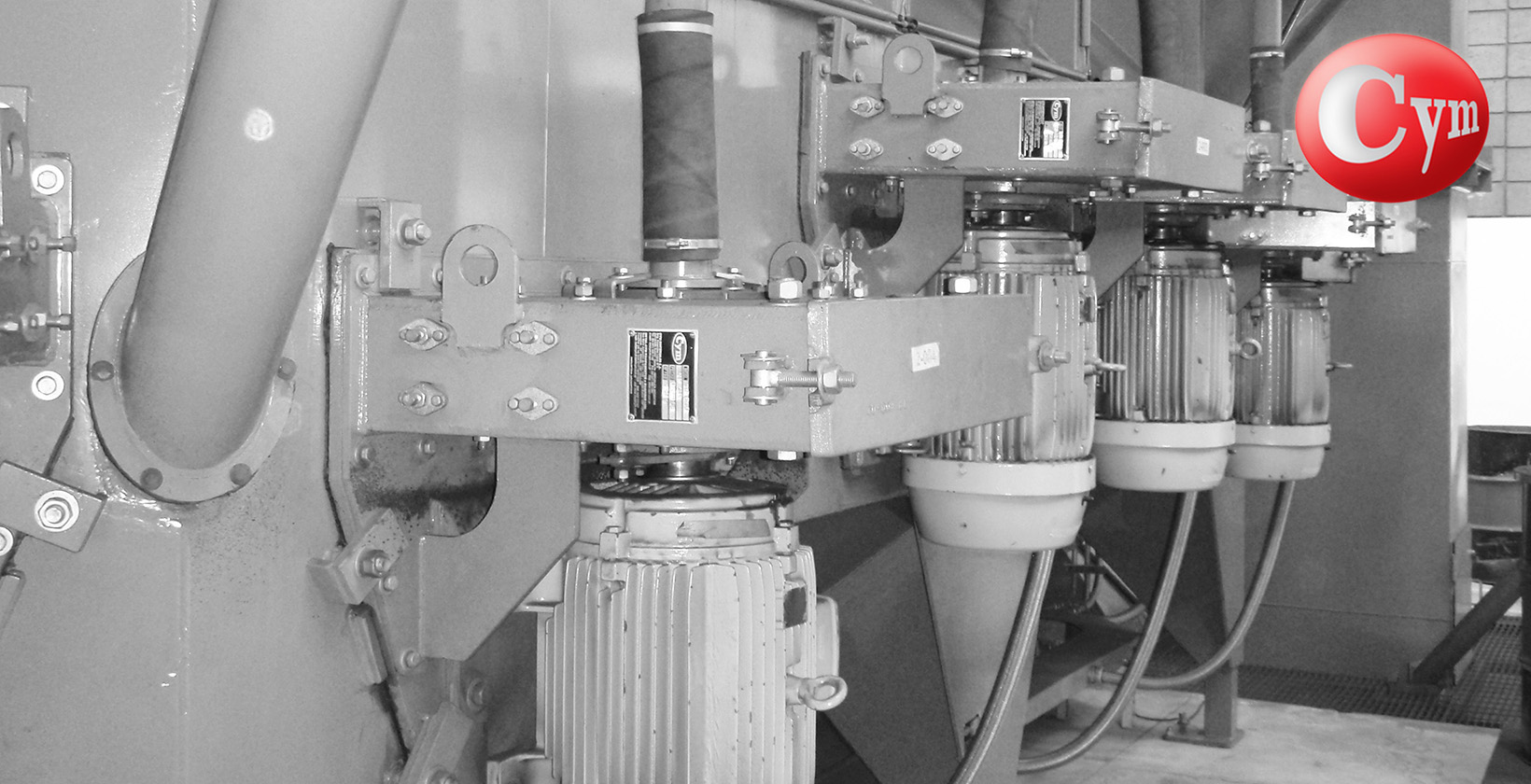

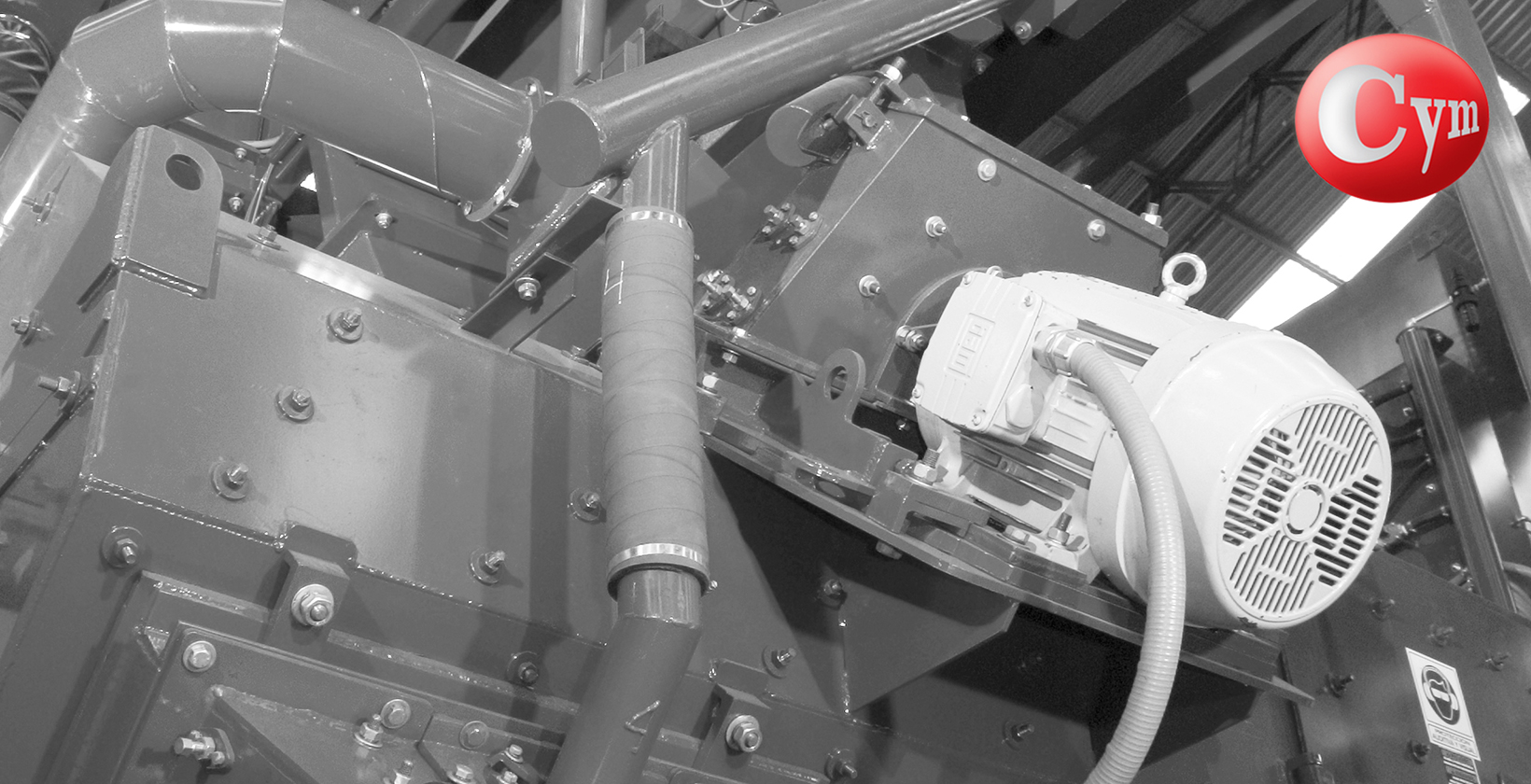

Los diferentes modelos de equipos BAR poseen entre una (1) y cuatro (4) turbinas que junto con deflectores encauzadores de granalla aseguran una correcta cobertura en las piezas decapadas.

Los equipos BAR se complementan con transportadores externos con sistemas de carga y descarga automática para procesar barras o palanquillas y debobinadores de rollos (Payoff) cuando se integran los equipos a líneas de trefilados.

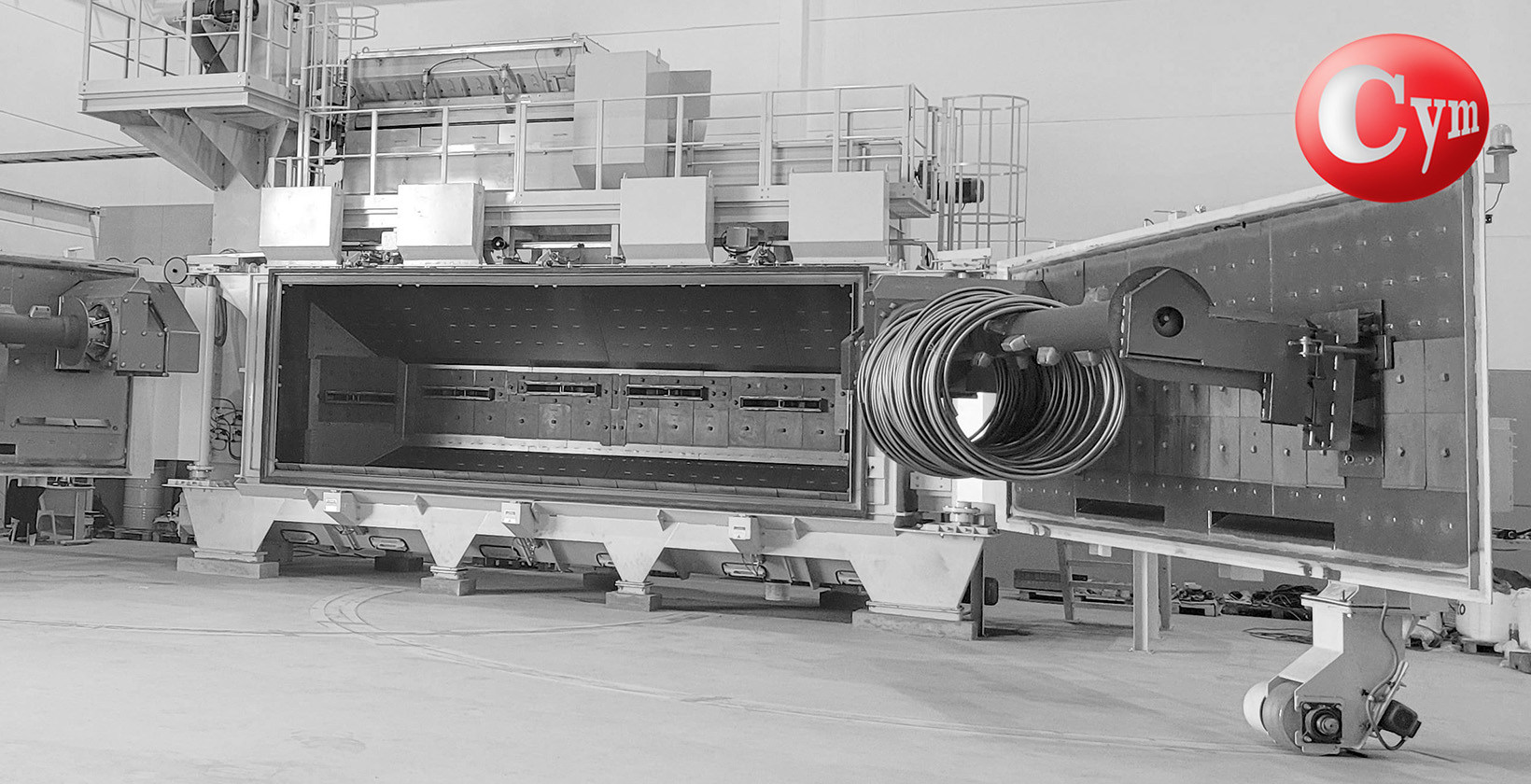

Los equipos de granallado COIL han sido diseñados para granallar rollos de alambre enteros hasta 3000 kilos de peso por vez en tiempos que varían entre los 7 y 20 minutos de proceso conforme el tipo de acero y los diámetros de alambre a tratar.

Dos modelos de equipos COIL4 y COIL5 con mandriles de carga de 4m y 5 m de largo y 6 y 8 turbinas respectivamente junto aseguran una óptima cobertura en los rollos de alambres procesados.

Los equipos COIL pueden tener una o dos puertas de carga de rollos. Los equipos de doble puerta tienen la ventaja respecto del de una sola de tener menor tiempo muerto de proceso ya que se puede estar cargando un rollo de alambre mientras que en el interior del equipo se está granallando otro

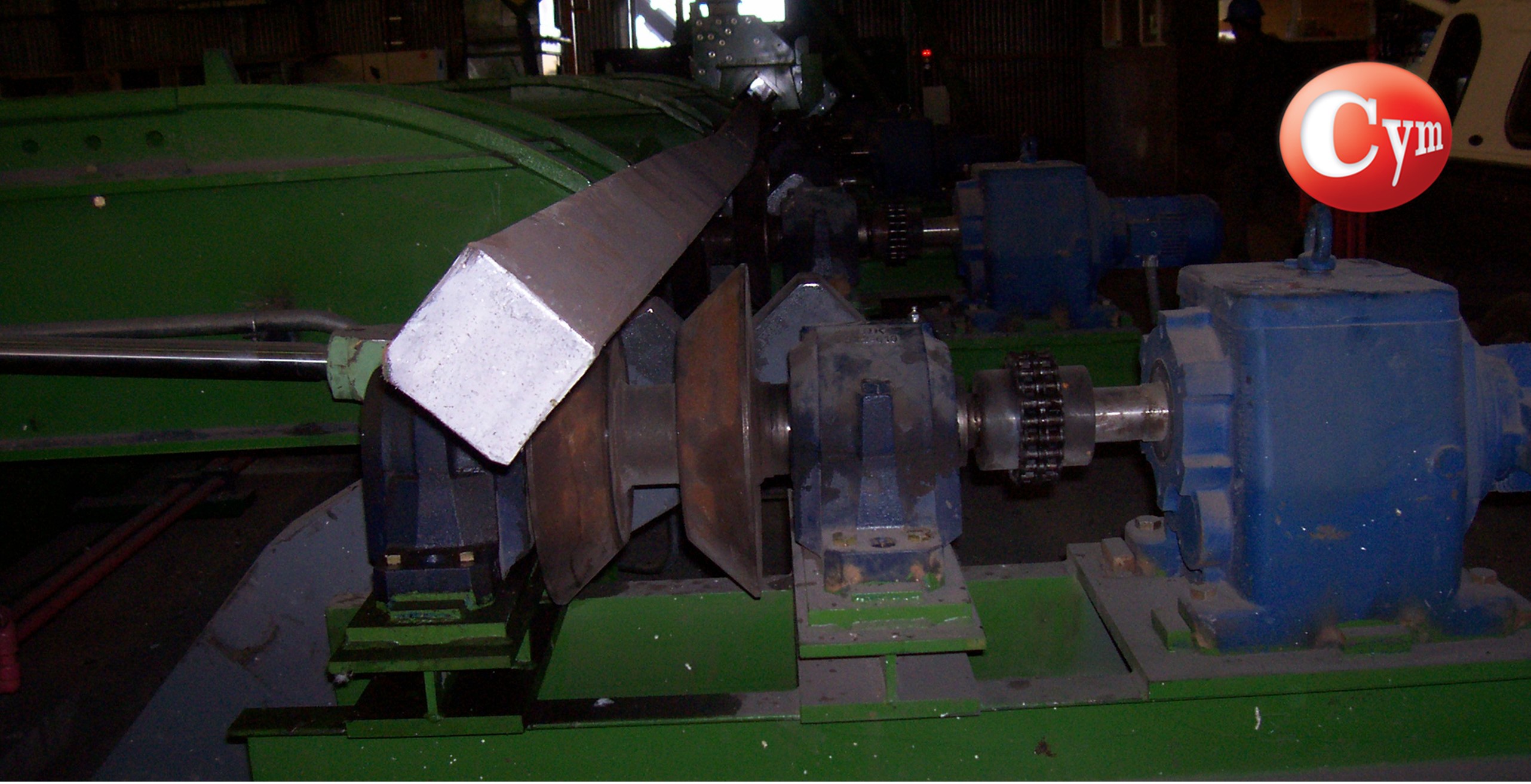

Los equipos de decapado por flexión WILCO especialmente diseñados y fabricados para decapar mecánicamente rollos de alambre de bajo y alto contenido de carbono, desde 0,218 pulgadas (5,5mm) de diámetro a ½” pulgadas (12,7mm) de diámetro. Utilizando componentes de alta calidad que permiten soportar años de servicio en procesos de trefilación de alambres reduciendo significativamente los costos de procesos y eliminando paralelamente problemas ambientales asociados al decapado químico

Los equipos de decapado por flexión WILCO especialmente diseñados y fabricados para decapar mecánicamente rollos de alambre de bajo y alto contenido de carbono, desde 0,218 pulgadas (5,5mm) de diámetro a ½” pulgadas (12,7mm) de diámetro. Utilizando componentes de alta calidad que permiten soportar años de servicio en procesos de trefilación de alambres reduciendo significativamente los costos de procesos y eliminando paralelamente problemas ambientales asociados al decapado químico Los equipos Wilco pueden ser divididos en dos clases de decapadores

Los equipos Wilco pueden ser divididos en dos clases de decapadores

BRIG. ESTANISLAO LOPEZ N° 6

[S2108AIB] SOLDINI

SANTA FE - ARGENTINA

+54 341 490 1100

info@cym.com.ar

EIZAGUIRRE 1073

[B1754FLA] SAN JUSTO

BUENOS AIRES - ARGENTINA

+54 11 3979-4111 / +54 9 11 3345-8578

cymba@cym.com.ar

SAN MARTÍN 476

[X2645] CORRAL DE BUSTOS

CÓRDOBA - ARGENTINA

+54 9 341 555-5001

corral@cym.com.ar