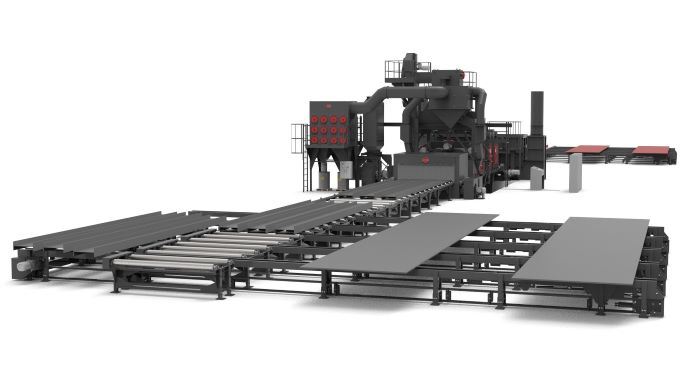

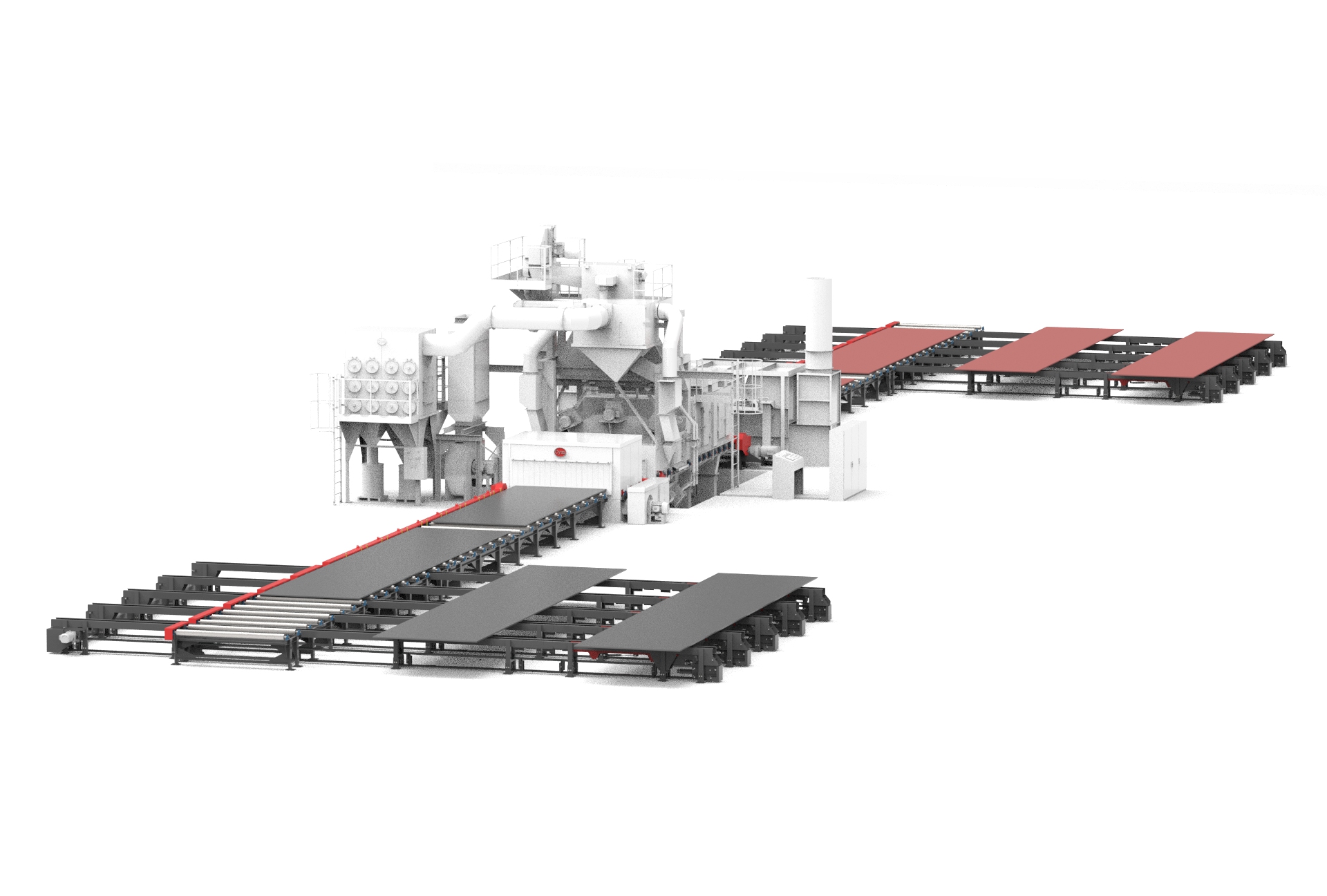

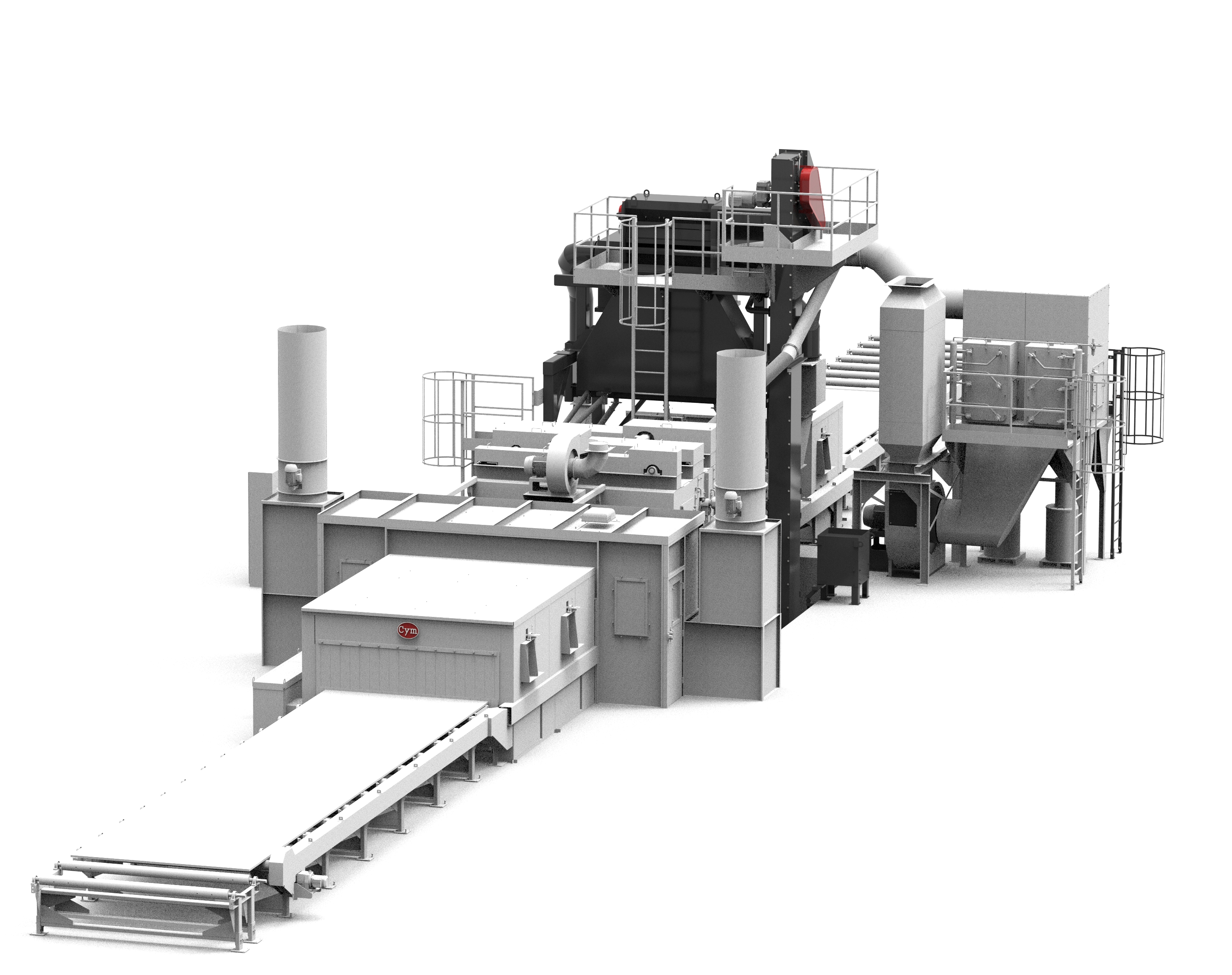

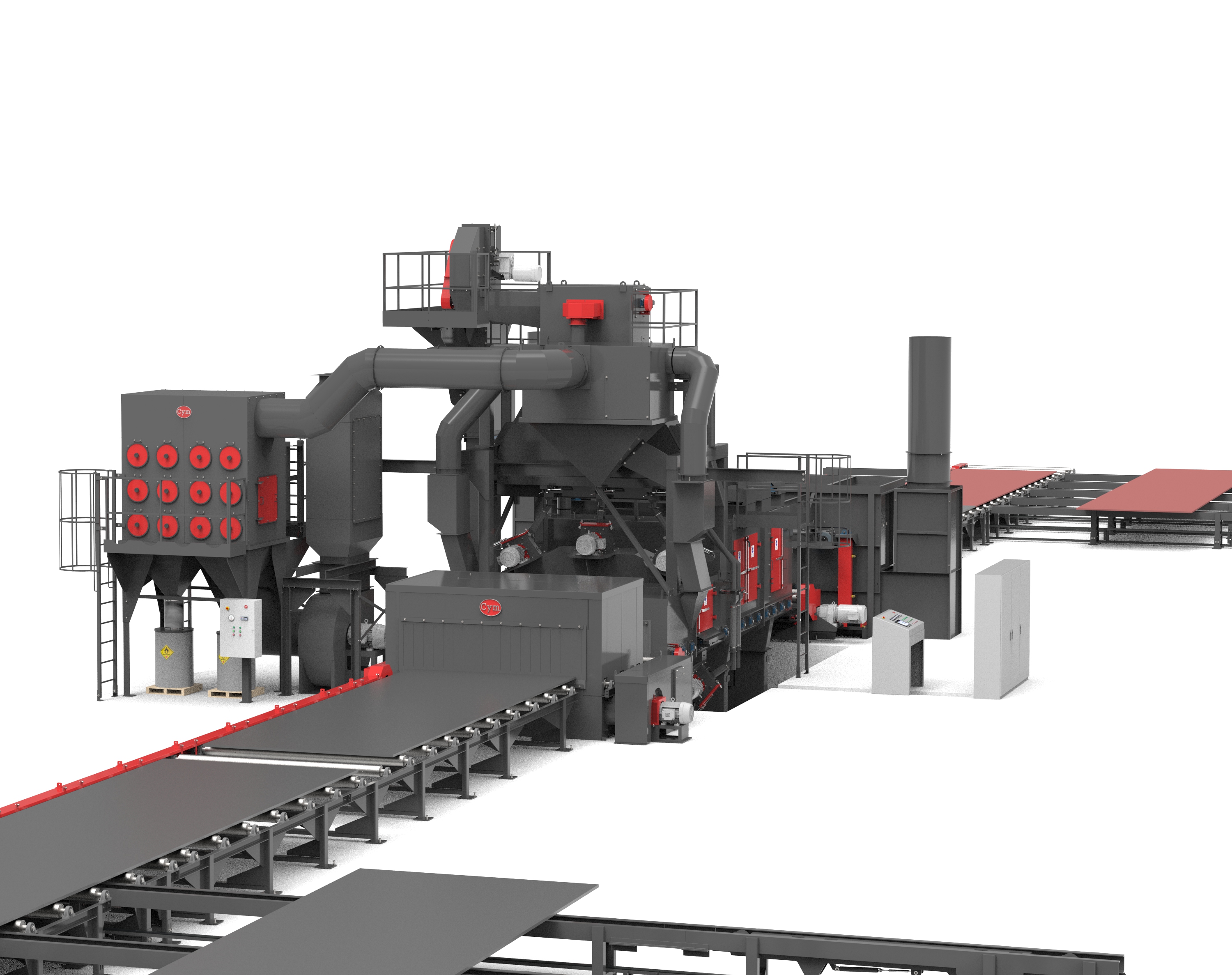

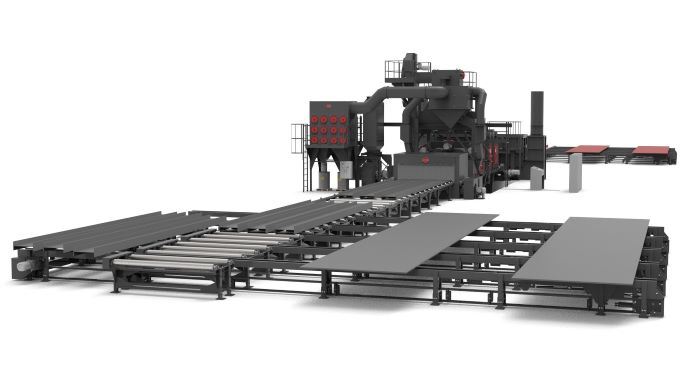

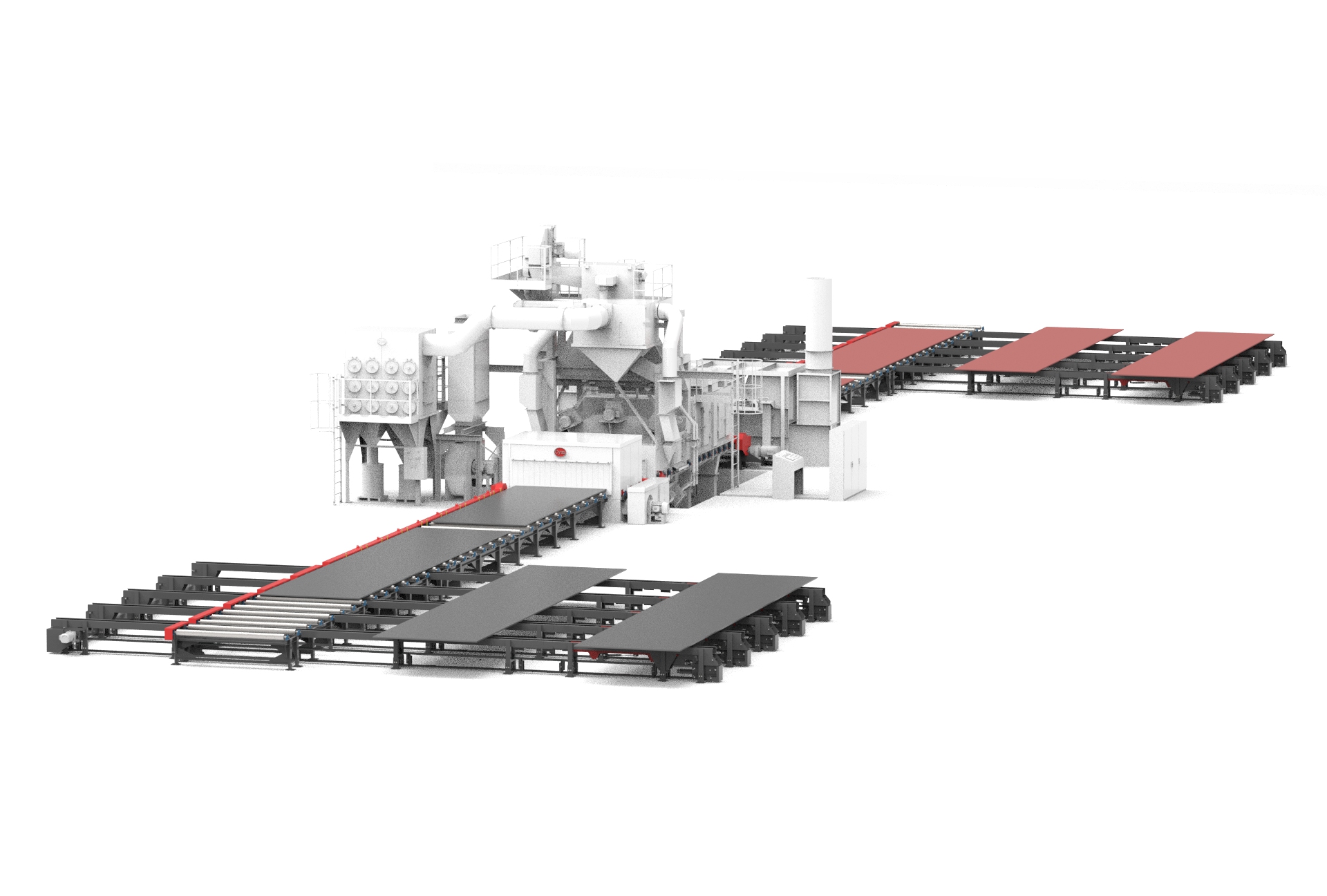

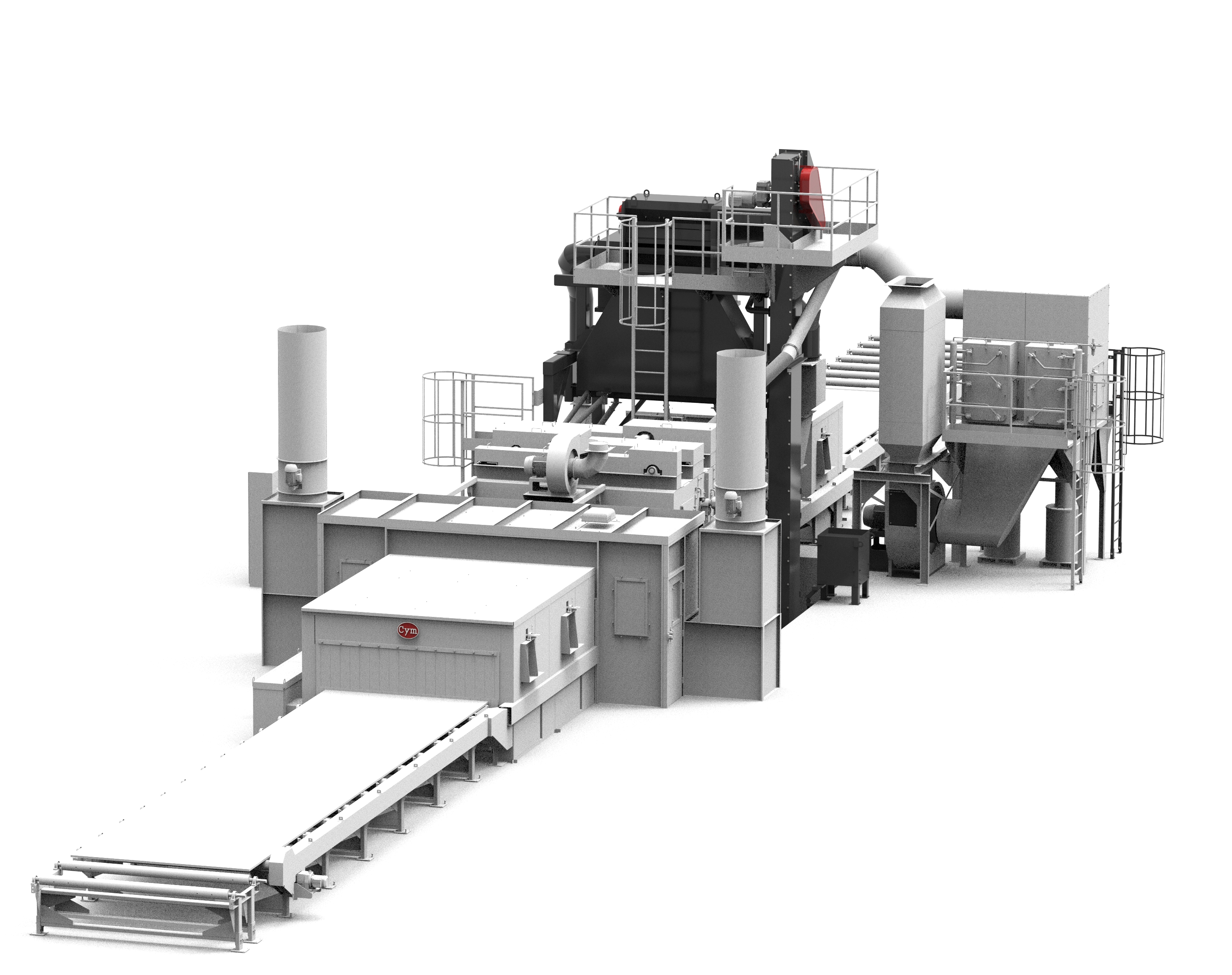

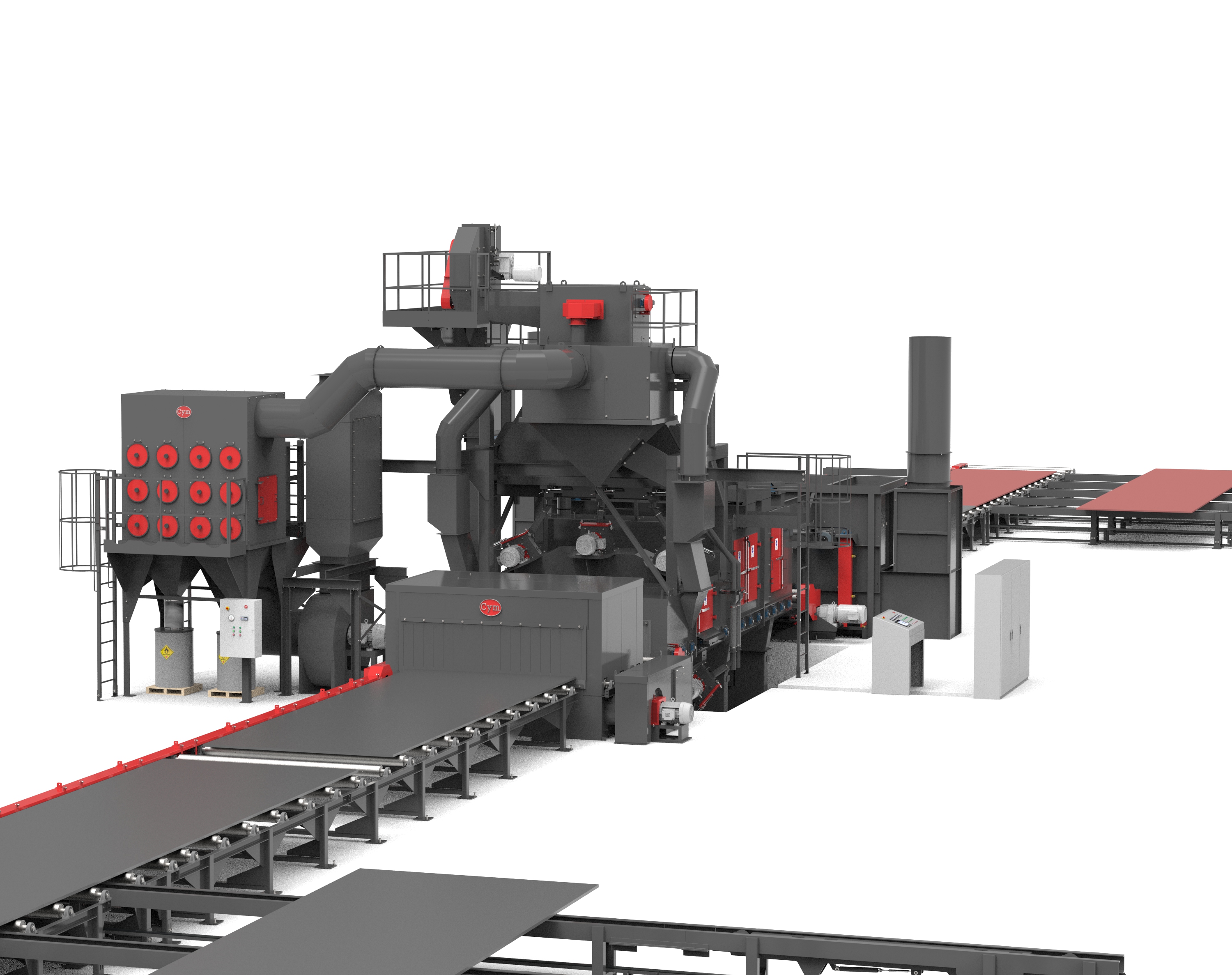

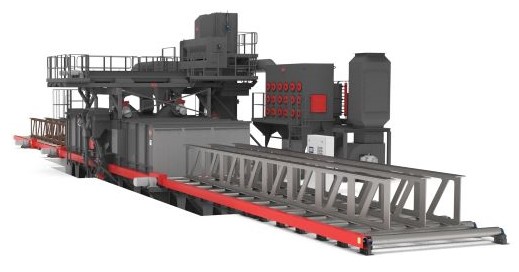

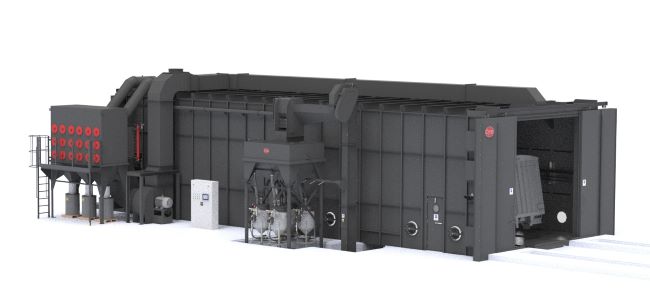

Cym Materiales SA fabrica líneas completas de granallado y pintado de planchas, perfiles y flejes de pasaje continuo horizontal diseñadas para procesar piezas con una alta productividad y un mínimo costo operativo. Los equipos de granallado de planchas se complementan con cabinas de pintura y hornos de secado en línea para aplicaciones de shop primer evitando así manipulaciones innecesarias de piezas con una alta productividad y bajo costo operativo.

Cym Materiales SA fabrica líneas completas de granallado y pintado de planchas, perfiles y flejes de pasaje continuo horizontal diseñadas para procesar piezas con una alta productividad y un mínimo costo operativo. Los equipos de granallado de planchas se complementan con cabinas de pintura y hornos de secado en línea para aplicaciones de shop primer evitando así manipulaciones innecesarias de piezas con una alta productividad y bajo costo operativo.

Según sean los requerimientos de cada cliente, los transportadores de piezas pueden ser con cama de rodillos paralelos para pasajes horizontales que introducen las piezas al interior del gabinete en forma continua.

Las líneas de granallado y pintado de placas, perfiles y flejes están compuestas por:

- Transfer de alimentación y descarga lateral de piezas

- Transportadores de rodillos de ingreso de piezas

- Horno de secado y soplado de humedad previo al ingreso al equipo de granallado

- Equipo de granallado con múltiples turbinas centrifugas de granallado.

- Cabina de aplicación de shop-primer con reciprocadores automáticos

- Horno de secado de shop-primer

- Transportador de rodillos de egreso de piezas

- Controles e instrumentación.

Características Constructivas

Gabinete Principal

- Estructura fabricada con triple capa de acero

- Estructura externa en acero SAE1010

- Doble revestimiento interno

- Acero MN (11%-14%) cubriendo el 100% del gabinete principal

- Refuerzo adicional en zonas de golpe directo con placas de acero fundido de alto cromo (<64Rc)

- Sinfín recuperador de abrasivo con espiras de acero templado

- Amplias puertas de acceso interior

- Vestíbulos de contención de granalla con múltiples cortinas de goma/hule

Sistema de Barredor de Abrasivo

- Remueve el abrasivo depositado en la parte superior de chapa y perfiles H

- Sistema combinado de barrido de granalla compuesto por

- Barredor en V

- Cepillo giratorio

- Soplador de abrasivo

- Opciones de regulación de posicionamiento de barredores en altura

- Manual

- Automática en altura por receta en HMI.

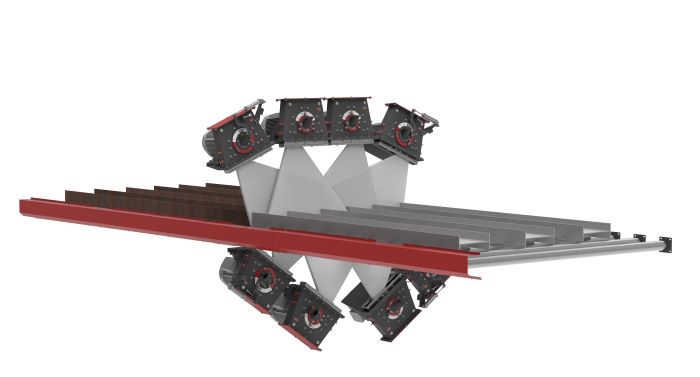

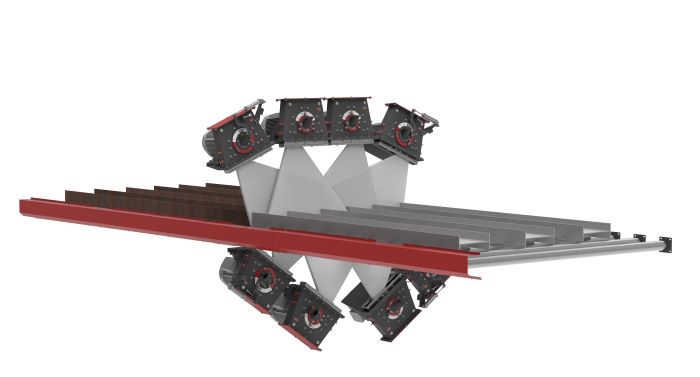

TRANSPORTADOR DE RODILLOS

- Separación entre rodillos

- Transportador de rodillos interno 500 mm

- Transportador de rodillos externo 800 mm.

- Largos conforme requerimiento

- Velocidad variable de avance de piezas para distintas calidades de granallado

- Comandado manual con botonera independiente

TRANSFER DE ALIMENTACIÓN Y DESCARGA LATERAL DE PIEZAS

- Acarreador de entrada y salida cantidad de travesaños y largos conforme requerimiento

- Capacidad de carga conforme requerimiento

- Sistema de elevación de piezas con accionamiento hidráulico

- Mecanismo de arrastre de piezas con sistema de cadenas

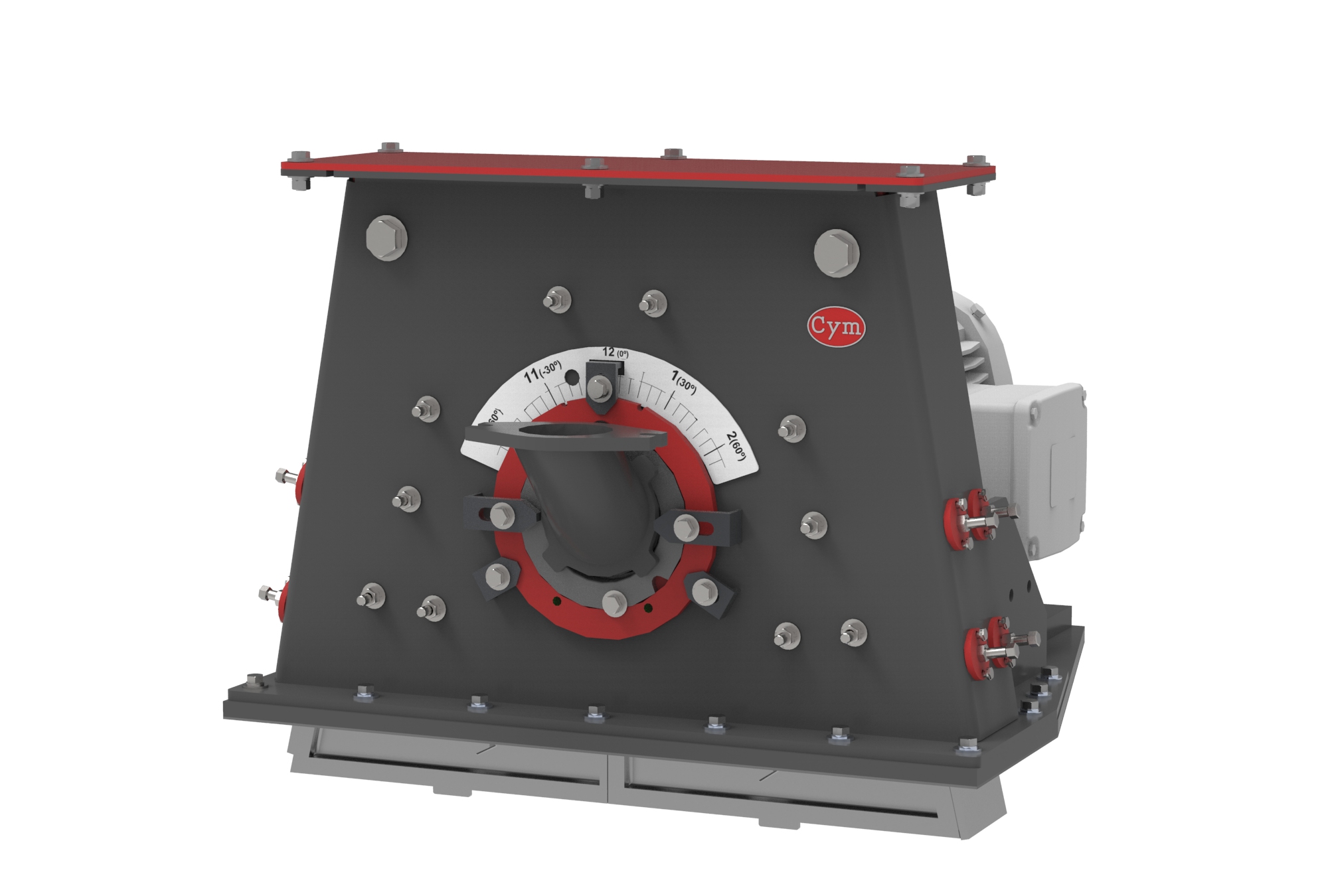

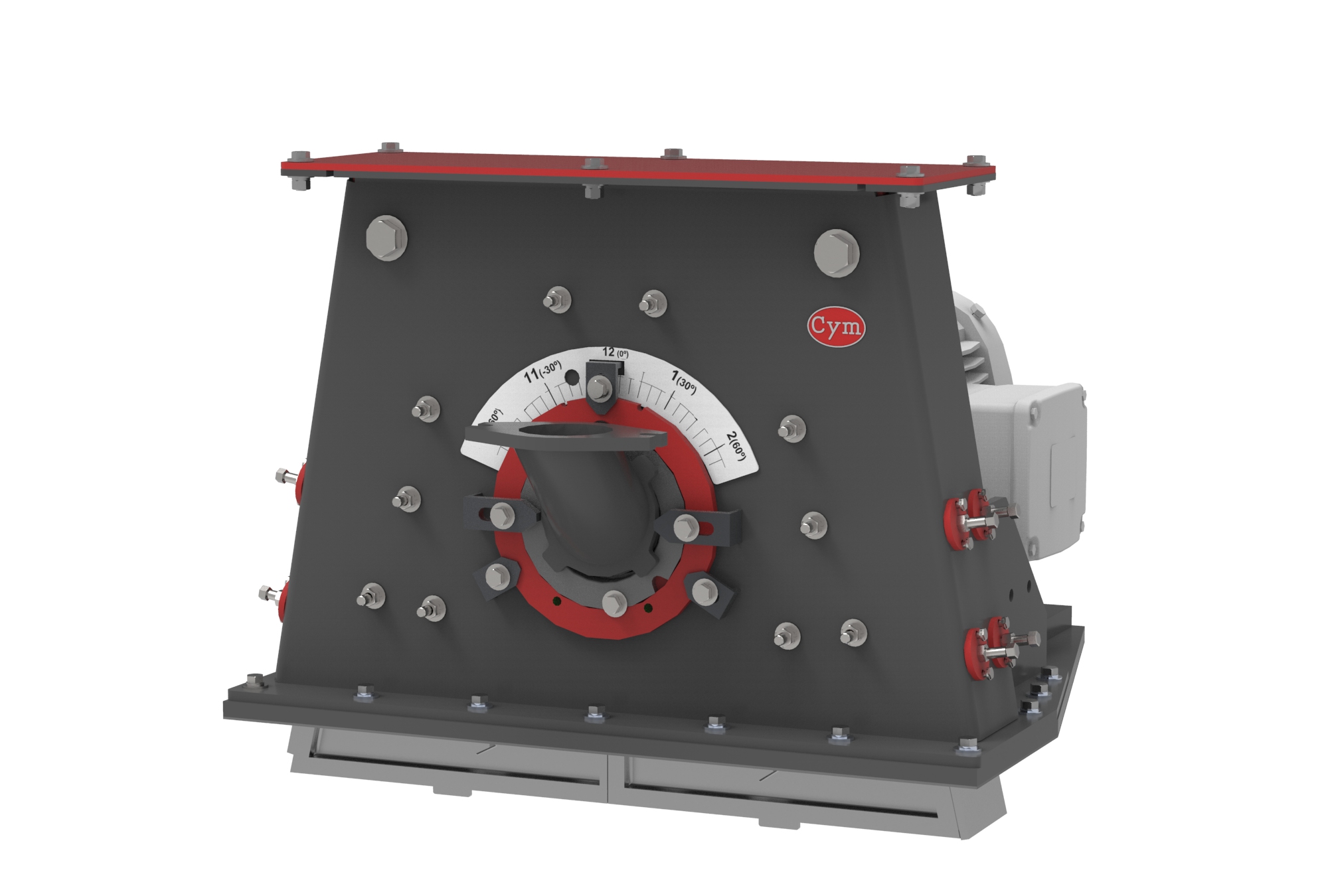

Turbinas de Granallado

- Ubicadas estratégic

amente con una correcta distribución de la granalla sobre las piezas a tratar lo que se traduce en una mejor cobertura y en un mejor rendimiento de todo el equipo.

amente con una correcta distribución de la granalla sobre las piezas a tratar lo que se traduce en una mejor cobertura y en un mejor rendimiento de todo el equipo.

- Potencias desde 10 HP a 40 HP

- Carcasa de turbina fabricadas en acero MN (11-14%) formando junto con el revestimiento interno una doble pared resistente al desgaste.

- Recubrimiento interno de carcasa fabricado en Acero alto cromo fundido (≥64Rc)

- Sistema de posicionamiento y fijación de caja de control especial evitando el riesgo de efectuar una incorrecta regulación del punto caliente.

- Cierre laberíntico de granalla entre manchón de acople de motor y carcasa con posibilidad de montar las turbinas en cualquier posición incluso con el eje vertical

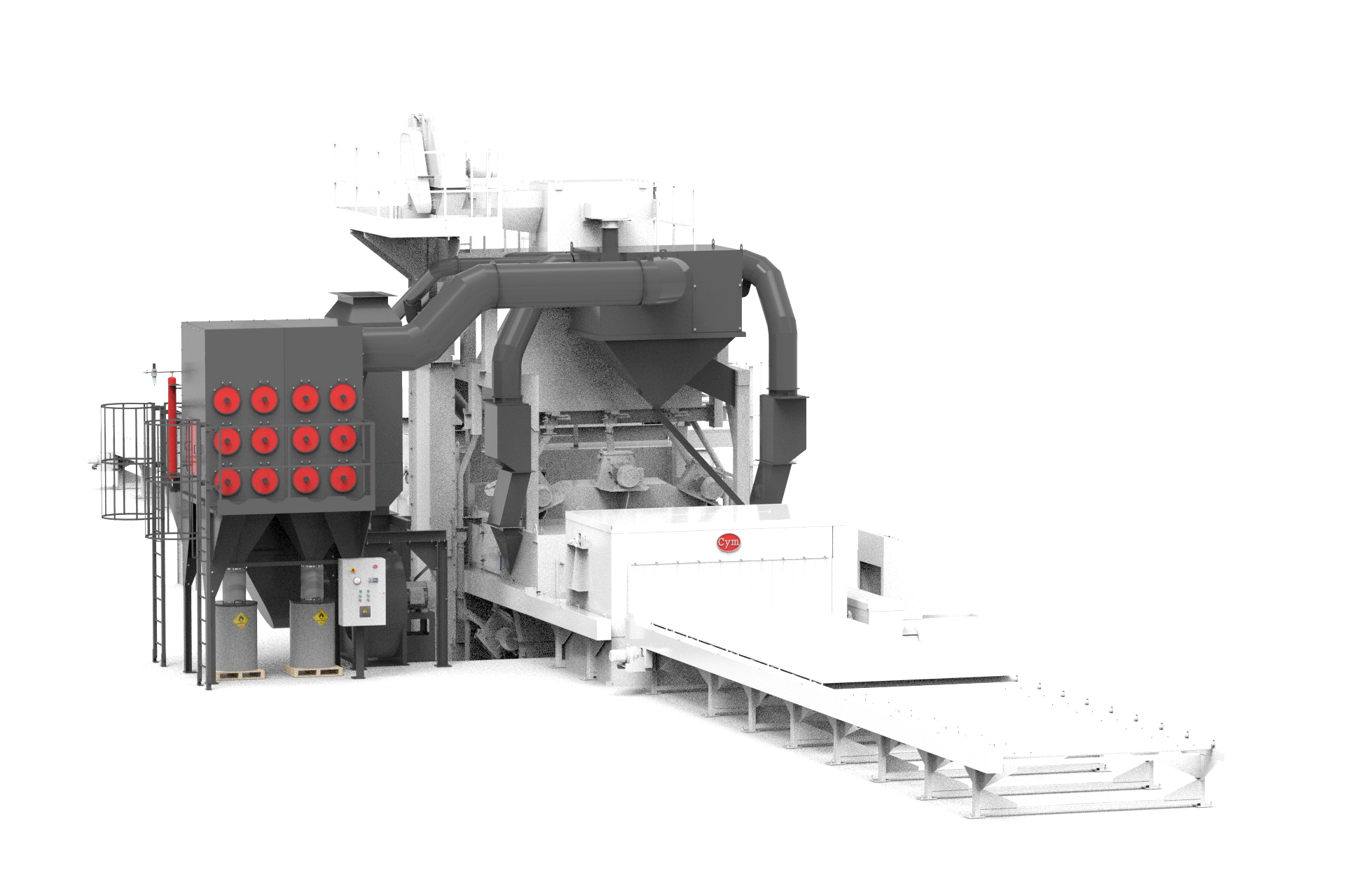

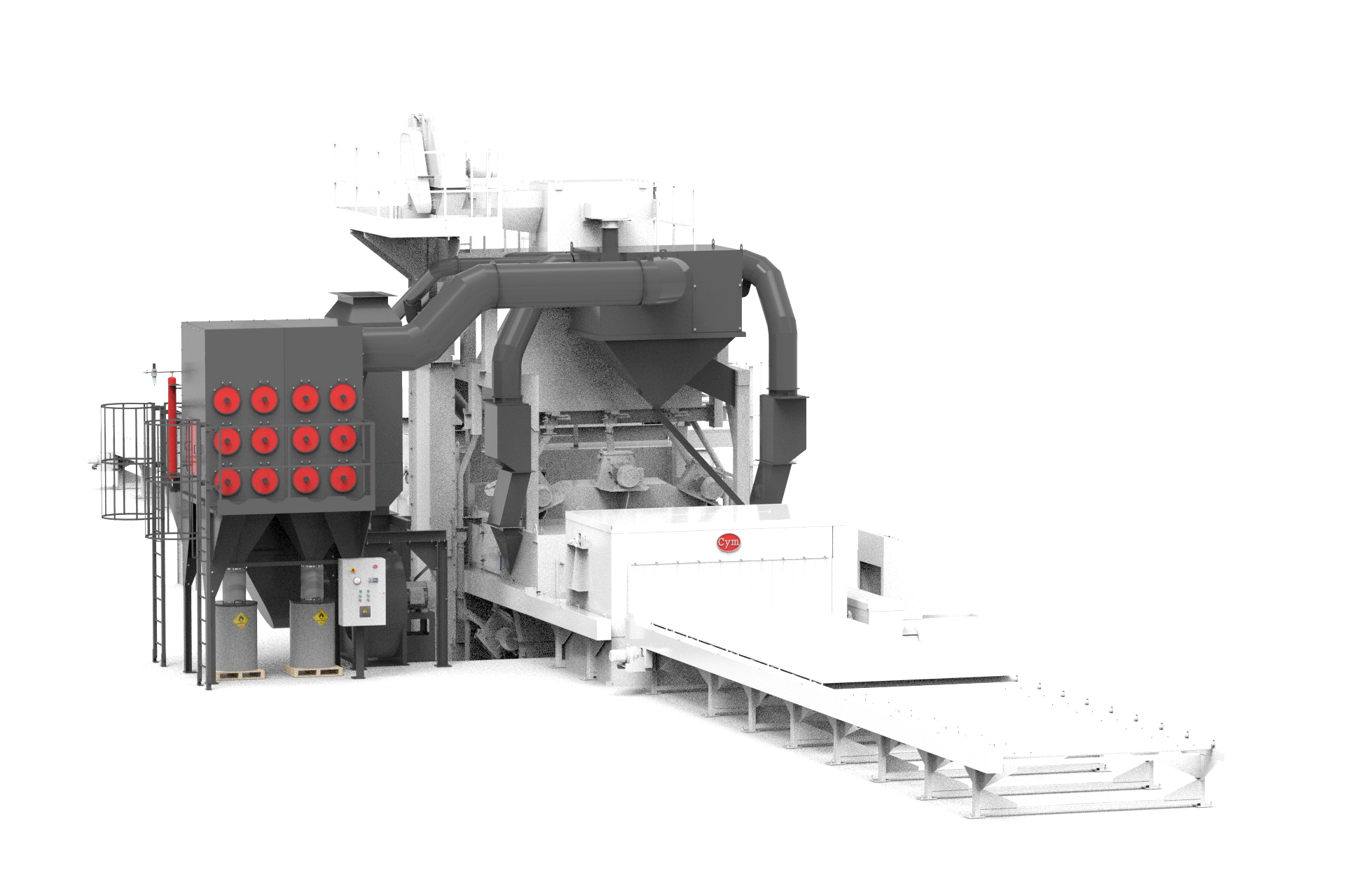

Sistema de Recirculación de Abrasivo

- Elevador de cangilones fundidos SAE1035

- Purificador de abrasivo de alta eficiencia y simple regulación para separación de partículas finas mantiene constante la mezcla operativa de trabajo.

- Sinfín distribuidor de granalla con espiras de acero templado

- Silo de acumulación de abrasivo

- Válvulas de control de flujo de abrasivo

- Plataforma de mantenimiento

- Cargador automático de granalla

Aspirador de Polvo

Estructura de fabricación – Acero SAE1010 - 3.2 mm espesor

Estructura de fabricación – Acero SAE1010 - 3.2 mm espesor- Emisión de particulado menor a 5 mg/Nm3

- Eficiencia: ≥ 0.5 micrones en un 99.9%

- Fácil recambio de elementos filtrantes

- Sistema continuo de limpieza de elementos filtrantes – Pulse jet

- Manómetro diferencial de presión

- Ductos para conectar al gabinete.

- Decantador intermedio de abrasivo permite mantener alta aspiración en cabina evitando que granalla buena sea retirada del equipo.

- Opcionales:

- Kit silenciador para reducción de ruidos

- Plataforma de mantenimiento

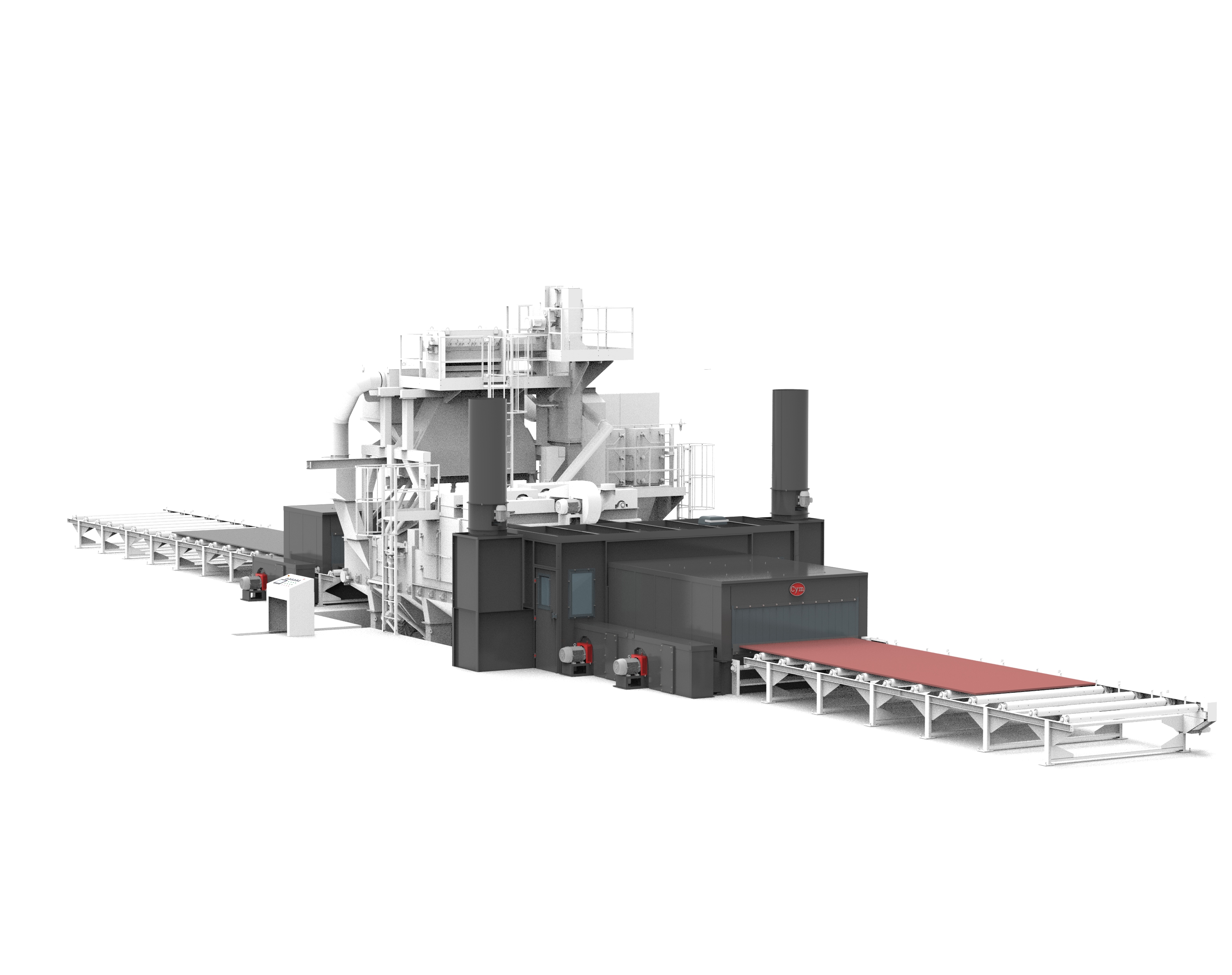

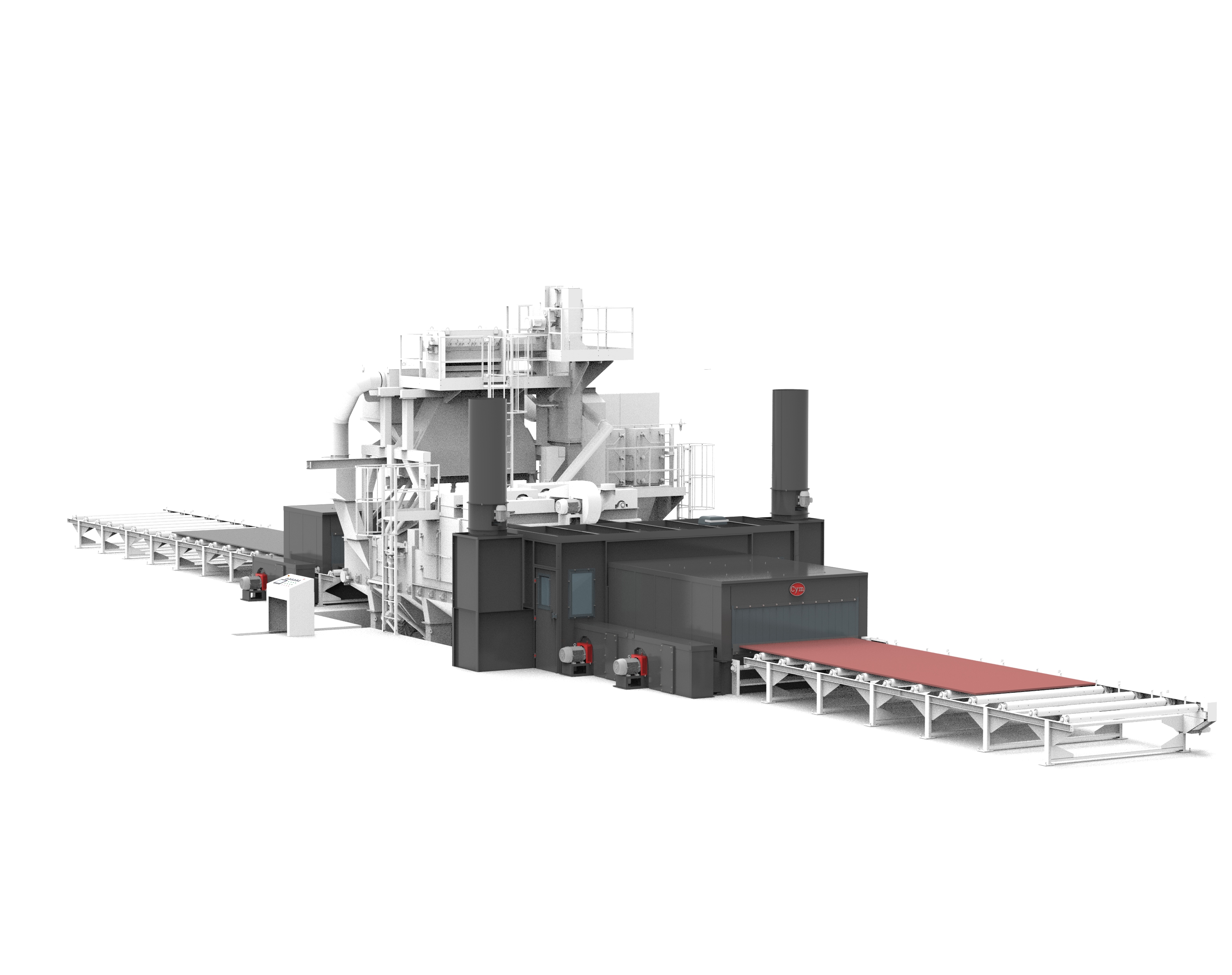

CABINA DE PINTURA

- Cabina suelos y paredes recubiertos en film electrostático para una fácil limpieza.

- Circulación de aire descendente con doble Filtro integrados en el techo de la cabina.

- Doble filtración en cascada (filtros secos plegados) y filtros de Paint-stop (fibra de vidrio).

- Movimiento automático de pistolas.

- Sensor para detección de posicionamiento y tamaños de placas y perfiles

- Bomba Airless.

HORNO DE SECADO DE HUMEDAD

- Utilizados para la evaporación de humedad previo al ingreso del equipo de granallado.

- Doble flujo de aire caliente.

- Rango circulación de aire 20°- 60° C

- Transportador para cabina de horno a equipo de granallado

Hornos de secado de solventes

- Utilizados para evaporación de humedad ubicado previo al ingreso del equipo de granallado

- Curado y evaporación solventes ubicado a continuación de la cabina de pintura

- Doble flujo de aire caliente

- Rango circulación de aire 20°- 60° C

- Transportador para cabina de pintura / horno

- Toma la chapa luego de aplicado el shop-primer depositándola en el transportador de rodillos externo

- Sistema de cadenas diente de sierra para cabina de pintura y horno de secado de solventes

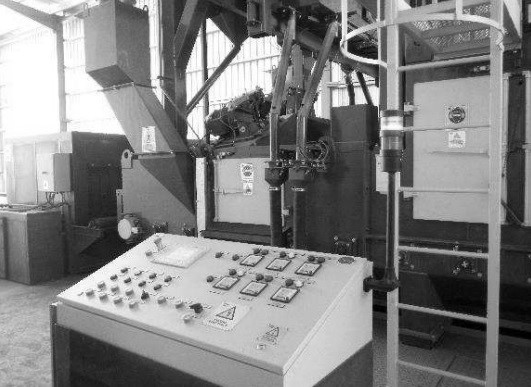

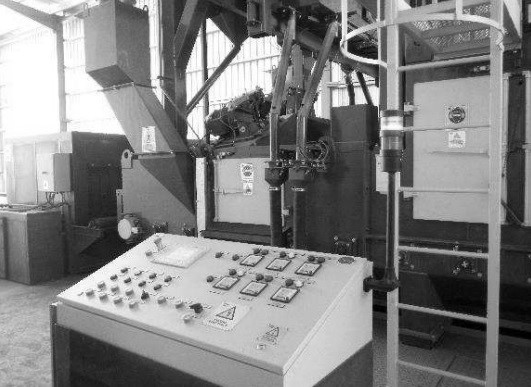

Componentes Eléctricos

- Panel de comando de fuerza y operación del equipo

- Amperímetros para control de funcionamiento de turbinas

- PLC para control automático de proceso.

- Fabricados conforme norma IEC, Nema, UL de acuerdo a necesidad

- Set sensores de movimiento componentes

- Aire acondicionado

- Arrancadores suaves

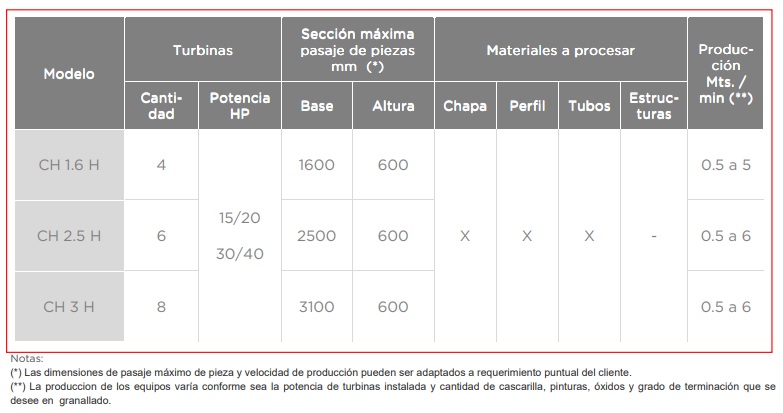

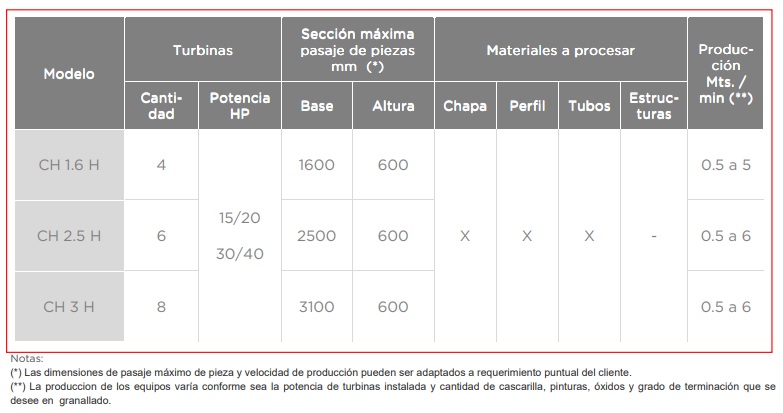

DETALLE TÉCNICO - GRANALLADORAS DE PLACAS Y PERFILES – LÍNEA CH-H

CARACTERÍSTICAS RELEVANTES

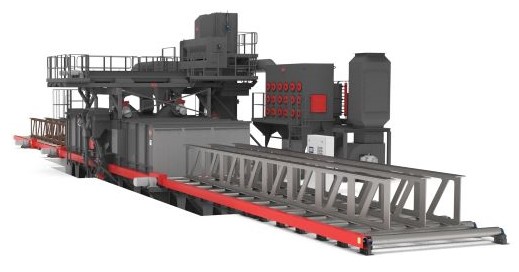

- Permiten procesar planchas y diferentes tipos de perfiles (ángulo, L, H, etc.) con un ala máxima de 150 mm de altura (300 mm total).

- Los equipos de granallado se complementan con cabinas de pintado automático y hornos de secado para aplicaciones de shop-primer.

- Trabajan preferentemente con granalla esférica para facilitar la remoción de granalla en la parte superior de las piezas.

- Largo de transportadores de rodillos variable con opción de transfer para carga y descarga lateral optimizando la eficiencia del sistema.

Ventajas y desventajas comparativas entre equipos de granallado de plancha de pasaje Horizontal y Vertical

Cym Materiales SA fabrica equipos de granallado, automáticos y manuales para procesar perfiles, barras, chapas, tubos y todo tipo de estructuras soldadas de acero, adaptándose a las necesidades de cada cliente.

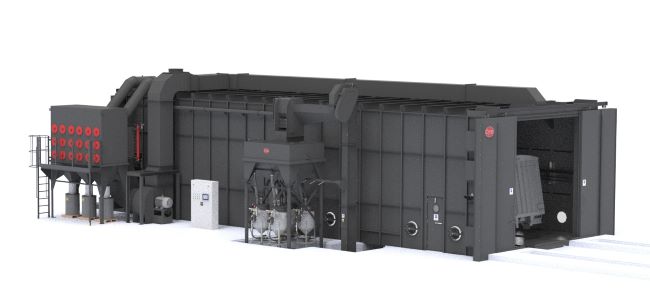

Los equipos de granallado automático CH están diseñadas básicamente para el proceso de materia prima.

Estos equipos se pueden complementar con cabinas de pintura y hornos de secado en línea, con una alta productividad y bajo costo operativo.

Ampliar información...

Otros Equipos Utilizados en la Industria del Acero

Línea de Granallado y Pintado CH-V

- Especialmente diseñados para procesar planchas en posición vertical

- Permiten trabajar con granalla angular generando altas rugosidades con excelente perfil de anclaje

- Los equipos de granallado se complementan con cabinas de pintado automático y hornos de secado para aplicaciones de shop-primer

- Menor costo de inversión y costo operativo que los equipos CH-H de pasaje horizontal

- Sin posibilidad de acumulación de abrasivo en las chapas, no requiere el uso de cepillos giratorios y sopladores de abrasivo

Ampliar información...

Líneas de Granallado PER y EST

- Procesan todo tipo de materia prima y estructuras soldadas incluyendo tubos, spools, placas, perfiles ángulo, I, H, estructuras soldadas y accesorios.

- Recomendados para procesos que requieran flexibilidad de trabajo permiten un rápido set-up para procesar diferentes tamaños y tipos de piezas.

- Conforme el modelo los equipos vienen equipados con cuatro a dieciséis turbinas de granallado.

- Las piezas pueden trasladarse con cama de rodillos paralelos o transportadores aéreos.

Ampliar información...

Cuartos de Granallado Manual

- Proceso de granallado flexible permite granallar todo tipo de piezas que, debido a su tamaño o complejidad, no pueden procesarse en máquinas granalladoras automáticas

- Uno o más operadores trabajan dentro del cuarto de granallado utilizando equipos de protección personal

- Sistema de presión con control a distancia hombre muerto (dead man) para proyección del abrasivo

- Los cuartos pueden automatizarse agregando robots o manipuladores de boquillas, eliminando el trabajo manual

Ampliar información...

Granalladora Portátil GPP

- Equipo portátil por circuito cerrado permite granallar planchas de acero, pisos de cascos de barcos, pisos y techos de tanques de almacenamiento de petróleo, etc.

- Producciones entre 20 m2 y 60 m2/hora

- Los equipos de granallado portátiles remueven, limpian y dan perfil de rugosidad simultáneamente. El sistema, al dejar la superficie limpia y seca, lista para pintar, elimina totalmente todo tiempo de secado que se requiere para que un recubrimiento pueda ser aplicado (como en el caso del decapado químico, decapado con granallado húmedo o del hidro-lavado de alta presión que hay que esperar un tiempo hasta que el material esté listo para el proceso siguiente).

Ampliar información...

Línea de Granallado y Pintado 3D para todo tipo de Estructuras Soldadas

- Instalaciones de granallado, pintura y secado de flujo continuo 3D desarrolladas para procesar todo tipo de estructura

soldada, perfiles, planchas, satisfaciendo las demandas de todo tipo de industria metalmecánica

soldada, perfiles, planchas, satisfaciendo las demandas de todo tipo de industria metalmecánica

- Utilizada en lineas de procesos que requieran alta producción, flexibilidad de proceso y gran variedad de piezas, permiten aplicar revestimientos en elementos de diferente formas, pesos y tamaños

- Su concepto 3D reduce el área ocupada en planta promediando un espacio de 15m x 30m para una instalación tipo de dos cabinas de pintura con sus respectivos hornos de curado, procesando en esta unas 45 ton. de acero por turno de trabajo, minimizando tiempos muertos y daños en las piezas por manipulación con un mínimo costo operativo.

Ampliar información...

Proyectos Especiales: En caso de que el equipo que necesita no se encuentra en estas páginas, por favor, póngase en contacto con nuestro departamento de Ingeniería y Ventas, para que puedan ayudarlos a desarrollar el mejor equipo que satisfaga sus necesidades, buscando reducir sus costos de operación y aumentar la rentabilidad sus sistemas de producción

Ver Videos Relacionados

Descargar Catálogo

Cym Materiales SA fabrica líneas completas de granallado y pintado de planchas, perfiles y flejes de pasaje continuo horizontal diseñadas para procesar piezas con una alta productividad y un mínimo costo operativo. Los equipos de granallado de planchas se complementan con cabinas de pintura y hornos de secado en línea para aplicaciones de shop primer evitando así manipulaciones innecesarias de piezas con una alta productividad y bajo costo operativo.

Cym Materiales SA fabrica líneas completas de granallado y pintado de planchas, perfiles y flejes de pasaje continuo horizontal diseñadas para procesar piezas con una alta productividad y un mínimo costo operativo. Los equipos de granallado de planchas se complementan con cabinas de pintura y hornos de secado en línea para aplicaciones de shop primer evitando así manipulaciones innecesarias de piezas con una alta productividad y bajo costo operativo.

amente con una correcta distribución de la granalla sobre las piezas a tratar lo que se traduce en una mejor cobertura y en un mejor rendimiento de todo el equipo.

amente con una correcta distribución de la granalla sobre las piezas a tratar lo que se traduce en una mejor cobertura y en un mejor rendimiento de todo el equipo.

Estructura de fabricación – Acero SAE1010 - 3.2 mm espesor

Estructura de fabricación – Acero SAE1010 - 3.2 mm espesor

soldada, perfiles, planchas, satisfaciendo las demandas de todo tipo de industria metalmecánica

soldada, perfiles, planchas, satisfaciendo las demandas de todo tipo de industria metalmecánica